Entscheidungsträger aus Wissenschaft, Wirtschaft und Politik zeigen, wie in Deutschland auch zukünftig noch konkurrenzfähig für den globalen Markt produziert werden kann. Gemäß der Leitidee des Produktionstechnischen Zentrums Hannover steht die ganzheitliche Betrachtung der technologischen Prozesskette von der Entwicklung über die Fertigung bis hin zur Montage kompletter Produkte im Fokus der Diskussion.

Aktualisiert: 2019-10-17

> findR *

Produktionsabläufe in der Schmiedeindustrie werden durch eine Vielzahl von Einflussgrößen bestimmt. In zunehmendem Maße wird bei ihrer Verbesserung neben einer anspruchsvollen technologischen Produktqualität auch eine hohe logistische Leistungsfähigkeit angestrebt. In der Ofenbelegungsplanung, einem Teilprozess der Wärmebehandlung, wird jedoch oftmals noch eine ausgesprochen unzureichende technisch-logistische Prozessqualität erreicht. Zu den hierbei relevanten Problemen gehören u. a. Auftragsreihenfolgevertauschungen, eine Vielzahl an technischen Restriktionen und die ungenügende Kenntnis über technisch-logistische Wechselwirkungen.

Zur ausgewogenen Positionierung im Spannungsfeld zwischen der Einhaltung technischer Restriktionen und der Verfolgung logistischer Ziele ist eine Methode erforderlich, mit deren Hilfe Auswahl und Zusammenstellung der unter den zuvor gesetzten Zielen bewerteten Aufträge zu Chargen und Belegungsprogrammen automatisiert werden kann.

In der vorliegenden Arbeit wird ein derartiges Lösungskonzept zur Unterstützung der Belegungsplanung von Wärmebehandlungsanlagen vorgestellt. Auf Basis der Fuzzy-Logik entwickelte Methoden zur Auftragsauswahl, Chargenbildung und Ofenbelegung bilden die Beziehungen zwischen den technischen und logistischen Zielgrößen der Belegungsplanung ab, wählen für die Wärmebehandlung geeignete Aufträge aus, unterstützen die Zusammenstellung von Chargen und Belegungs-programmen und ermöglichen die Sicherung des spezifischen Planungswissens.

Aktualisiert: 2019-10-17

> findR *

Der endoprothetische Ersatz eines erkrankten Hüftgelenks beim Hund wird inzwischen

routinemäßig durchgeführt. Dennoch gibt es Implantatkomplikationen, wie beispielsweise die

aseptische Lockerung, die durch Abriebpartikel verursacht werden kann, die aus der

Gleitpaarung des Prothesensystems stammen. Daher ist eine Verbesserung des tribologischen

Systems erforderlich. Für eine Optimierung des tribologischen Systems in Hüftendoprothesen

müssen die Kräfte bekannt sein, die bei unterschiedlichen Bewegungen auf das canine

Hüftgelenk einwirken.

Im Rahmen dieser Arbeit wird die Hüftgelenkbeanspruchung beim Hund mit Hilfe von

Mehrkörper- (MK-) und Finite-Element-(FE-)Simulationen berechnet. Es wird ein

Simulationsansatz entwickelt, der zur Grundlagenforschung am Tribosystem künstlicher

Gelenke eingesetzt werden kann. Darüber hinaus soll dieser Simulationsansatz neben

aufwendigen in vitro- und in vivo-Versuchen auch zur Reduzierung von Tierversuchen

während des Entwicklungszyklus von Hüftprothesen beitragen. Mit Hilfe des entwickelten

caninen MKS-Modells werden auf die Hüfte einwirkende Belastungskollektive während des

caninen Gangzyklus berechnet. Die Bewegungsfunktionen werden dabei mittels

Ganganalysen erfasst. Mit den in der MKS ermittelten Kraftgrößen werden FE-Berechnungen

durchgeführt, um hoch beanspruchte Bereiche in den Prothesenkomponenten und die

Beanspruchung künstlicher Gelenke zu identifizieren. Zum Validieren des FE-Modells

werden explantierte Prothesenpfannen dreidimensional optisch gemessen. Mit Hilfe dieser

Messungen wird ein Soll-Ist-Vergleich zwischen CAD-Daten und den rekonstruierten Daten

der Pfanne durchgeführt, der einen Rückschluss auf Bereiche hohen Verschleißes in caninen

Prothesenpfannen erlaubt.

Aktualisiert: 2019-10-17

> findR *

Im Bereich der Umformtechnik sind die Anforderungen an die Werkstückqualität

sowie die Teileausbringung in den letzten Jahren kontinuierlich gestiegen. Ein wesentlicher

Einflussfaktor auf die Qualität und Kosten der erzeugten Bauteile bildet die

Stößelführung im Zusammenspiel mit der Gestell- und Stößelgestaltung.

Profilschienenführungen (PSF) bieten gegenüber Gleitführungen entscheidende

Vorteile, wie kleine Anfangskippung, verbesserte Gestellbelastung durch die Übertragung

von Druck- und Zugkräften, Vorteile durch die Verfügbarkeit als Standardkaufteile

sowie einfacher Austausch.

Um neu entwickelte Auslegungsvorschriften für den Einsatz von PSF zur Stößelführung

nutzen zu können, wird in dieser Arbeit ein Verfahren zur Ermittlung der Kräfte,

die auf die PSF im Betrieb wirken, entwickelt.

Zur Auswahl einer PSF in der Konzeptionsphase einer Presse werden Untersuchungen

mit Hilfe der FEM durchgeführt.

Aktualisiert: 2019-10-17

> findR *

Thixoforming ist ein Umformverfahren, das zu den Formgebungsverfahren von Werkstoffen im teilflüssigen Werkstoffzustand gehört („Semi-Solid-Metalforming“ – SSM). Es eignet sich zur Herstellung komplexer Bauteile in einem Formgebungsschritt. Die erzielbaren mechanischen Bauteileigenschaften sind mit denen von Gesenkschmiedeteilen vergleichbar. Im Gegensatz zu den SSM-Verfahren für Leichtmetalle ist das Thixoforming von Stahl noch nicht industriell etabliert.

Ziel dieser Arbeit ist die Entwicklung eines Serienprozesses für das Thixoforming von Bauteilen aus dem untereutektoiden Stahl C38LTT und dem Wälzlagerstahl 100Cr6LTT. Hierzu wird eine vollautomatisierte Fertigungslinie für die Serienfertigung von realen Bauteilen aus dem Automobilbereich entwickelt und aufgebaut. Hierbei liegt ein wesentlicher Teil der durchgeführten Arbeiten auf der Implementierung verschiedener Ansätze zur induktiven Rohteilerwärmung sowie der Prozessautomatisierung.

Es werden grundlegende Untersuchungen zum Umformverhalten speziell für das Thixoforming angepasster Stahlsorten durchgeführt und deren mechanische und mikrostrukturelle Eigenschaften dargestellt. Des Weiteren wird ein Hybrid-Werkzeug bestehend aus keramischen Gesenkeinsätzen und Armierungsringen aus Stahl vorgestellt, das mechanisch und thermisch ausreichend stabil ist und eine hohe Korrosionsbeständigkeit aufweist. Sowohl mit Gesenken aus Stahl als auch aus Keramik werden Sekundärluftflansche in kleiner Serie hergestellt und der Einfluss verschiedener Prozessparameter auf die Bauteileigenschaften dargestellt.

Aktualisiert: 2019-10-17

> findR *

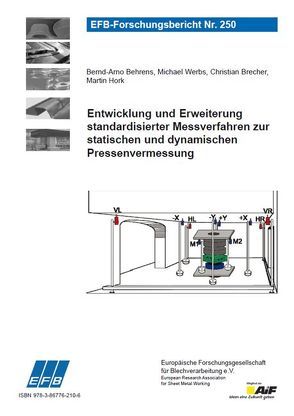

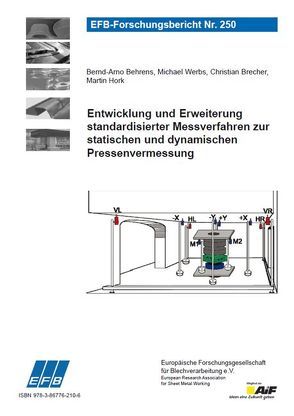

Die geometrische Genauigkeit und die Oberflächengüte von Blechbauteilen sowie der Verschleiß der eingesetzten Werkzeuge werden einerseits durch die Prozessparameter und andererseits durch die statischen und dynamischen Wechselwirkungen zwischen Presse und Werkzeug bestimmt.

Sowohl für den Pressenhersteller als auch für den Anwender ist eine qualitative Beschreibung der Maschineneigenschaften von besonderer Bedeutung. Für den Pressenhersteller bietet sich die Möglichkeit, auf Basis solcher Daten eine Bewertung von Neuentwicklungen im Vergleich zu Vorgängermaschinen durchzuführen. Darüber hinaus ist eine Verfolgung der Änderungen der Eigenschaften einer Maschine (statisch und dynamisch) über der Einsatzdauer möglich. Für den Anwender ergibt sich aus den Kennwerten eine differenzierte Aussage zur Kaufentscheidung, ob eine Maschine für einen betrachteten Anwendungsfall geeignet ist.

Innerhalb des Forschungsprojektes wurde ein Verfahren zur statischen Pressenvermessung entwickelt, dass neben der Messung bislang standardisierter Kennwerte erstmalig auch die standardisierte Erfassung der Tisch- und Stößeldurchbiegung ermöglicht.

Die Festlegung des Verfahrens in einer Messvorschrift und die automatisierte Auswertung der Messergebnisse gewährleisten neben der Reproduzierbarkeit den einfachen Vergleich unterschiedlicher Pressen. Zugleich wurde mit der Entwicklung eines Verfahrens zur dynamischen Pressenvermessung ein neues Messverfahren standardisiert, dass es ermöglicht, die statischen mit den dynamischen Kennwerten zu vergleichen. Da zur Untersuchung der dynamischen Maschineneigenschaften keine Probewerkstücke wie Stauchproben benötigt werden, zeichnet sich das Verfahren durch eine hohe Reproduzierbarkeit aus. Die praxisorientierten Messvorschriften, die im Rahmen des Projektes erarbeitet wurden, gewährleisten eine effektive und rationelle Durchführung der Messungen sowie eine einfache Aufbereitung und Interpretation der Messergebnisse durch das in den Unternehmen vorhandene Personal.

Durch die Reihenuntersuchung an Umformmaschinen der beteiligten Forschungseinrichtungen und bei den Mitgliedern des projektbegleitenden Ausschusses wurden die Messverfahren im Projektfortlauf verifiziert und mit dem Aufbau eines herstellerneutralen Standes der Technik begonnen, der über das Projektende hinaus an den beiden Forschungseinrichtungen weiter gepflegt und erweitert wird.

Aktualisiert: 2019-10-09

> findR *

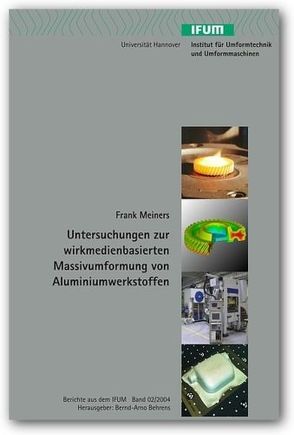

In der Automobilindustrie sind Schmiedeteile aus hochfesten Aluminiumknetlegierungen für den Einsatz im Fahrwerksbereich sowie Bauteile aus warm- und verschleißfesten, pulvermetallurgisch hergestellten Aluminiumwerkstoffen als Komponenten im Bereich des Motors besonders geeignet. Solche Aluminiumwerkstoffe sind wegen ihres werkstoffseitig eingeschränkten Umformvermögens jedoch nur schwer umformbar. Während der Umformung tritt eine mechanische Schädigung um so eher auf, je mehr Zugspannungsanteile im Gesamtspannungszustand wirksam sind. Ein aussichtsreiches Fertigungsverfahren zur umformtechnischen Verarbeitung wenig duktiler, hochfester Aluminiumwerkstoffe ist das Umformen bei gleichzeitiger Überlagerung von Druckspannungen mit Hilfe eines Wirkmediums.

Im Rahmen der vorliegenden Arbeit wird der Einfluss eines überlagerten hydrostatischen Drucks auf die Fließspannung und die Erhöhung des Formänderungsvermögens für verschiedene Verfahren der Massivumformung bei verschiedenen hydrostatischen Drücken und Umformtemperaturen analysiert.

Die Untersuchungen haben gezeigt, dass die Fließspannung vom überlagerten hydrostatischen Druck unabhängig ist, während das Formänderungsvermögen mit steigendem hydrostatischen Druck zunimmt. Für die untersuchten Werkstoffe beträgt die relative Zunahme des Formänderungsvermögens 140 % bis 220 %, wenn der überlagerte Druck bei Raumtemperatur von 0 bar auf 600 bar angehoben wird.

Aktualisiert: 2019-10-17

> findR *

Im Rahmen des Projekts "Auswahl und Optimierung von Prozessketten für den Bereich Blechumformung" wurde eine Vorgehensweise entwickelt, angewendet und dokumentiert, die insbesondere kleine und mittelständische Unternehmen (KMU) der Blechumformung dabei unterstützt, die für deren Fertigungsprozesse relevanten Kennzahlen zu identifizieren und einzusetzen. In Abhängigkeit der Randbedingungen von blechumformenden Unternehmen konnten die relevanten Kennzahlen identifiziert werden, die zur Auswahl und Optimierung von Prozessketten in der Blechverarbeitung eingesetzt werden können. Beispielsweise können durch den Einsatz von Kennzahlen Störungen im Fertigungsprozess identifiziert und Verbesserungspotenziale aufgezeigt werden. Eine für blechumformende Betriebe spezifische Auswahl relevanter Kennzahlen wurde erarbeitet und in einem Kennzahlenkatalog definiert.

Anhand verschiedener Beispiele aus der Blechumformung wurde das praxisbezogene Arbeiten mit der Vorgehensweise und den zur Verfügung gestellten Kennzahlen umgesetzt und verifiziert. Das Projekt wurde in enger Zusammenarbeit mit dem Projektbegleitenden Ausschuss (PA) durchgeführt, der durch die heterogene Zusammensetzung aus sechs KMU der Blechverarbeitung eine Anwendbarkeit in der Branche sicherstellt.

Mit dem vorliegenden Abschlussbericht und Leitfaden in Form einer dokumentierten Handlungsanweisung werden die Ergebnisse des Projekts allen interessierten Unternehmen für eine vereinfachte Anwendung zur Verfügung gestellt. Parallel dazu besteht die Möglichkeit, über die projektspezifische Internetseite www.prozesskettenoptimierung.de einen Kurzüberblick über das Projekt und die erzielten Ergebnisse zu erhalten. Weitere Veröffentlichungen während des Projekts und im Anschluss an die Laufzeit tragen dazu bei, dass die Ergebnisse national und international bekanntgemacht werden.

Aktualisiert: 2019-10-09

> findR *

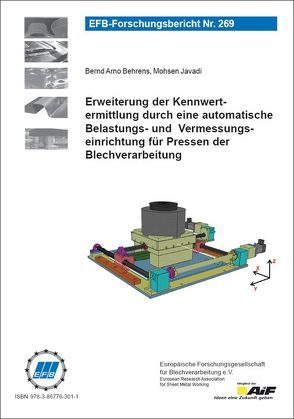

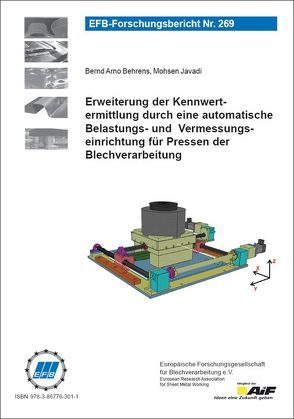

Die geometrische Genauigkeit und die Oberflächengüte von Blechbauteilen sowie der Verschleiß der eingesetzten Werkzeuge werden sowohl durch die Prozessparameter, als auch durch die Wechselwirkungen zwischen Presse und Werkzeug beeinflusst. Sowohl für den Pressenhersteller, als auch für den Anwender ist eine quantitative Beschreibung der Maschineneigenschaften von besonderer Bedeutung. Für den Pressenhersteller bietet sich die Möglichkeit, auf Basis solcher Daten eine Bewertung von Neuentwicklungen im Vergleich zu Vorgängermaschinen durchzuführen. Darüber hinaus ist eine Verfolgung der Änderung der Eigenschaften einer Maschine über deren gesamte Lebensdauer möglich. Für den Anwender ergibt sich aus den Kennwerten eine differenzierte Aussage zur Kaufentscheidung, ob eine Maschine für einen betrachteten Anwendungsfall geeignet ist.

Ziel des Forschungsprojektes ist die Erweiterung der Kennwertermittlung für Pressen der Blechverarbeitung. Die Erweiterung der Kennwertermittlung umfasst die Messung von Ziehkisseneigenschaften und die Ermittlung der Veränderung von Maschineneigenschaften während der Anlaufphase. Zur Kennwertermittlung während der Anlaufphase wurde eine automatische Belastungs- und Vermessungseinrichtung (BVE) gebaut. Die Ergebnisse sind aufgrund des automatisierten Ablaufes sicher reproduzierbar und stehen unmittelbar nach dem Versuch zur Verfügung. Den Pressenanwendern wird es durch einen regelmäßigen Einsatz der BVE ermöglicht, sich einen Überblick über den Ist-Zustand und die Verschleißentwicklung an den Maschinen zu verschaffen.

Die BVE lässt sich für Pressen mit einer Nennkraft von 1600 bis 6000 kN einsetzen. Beim Einsatz dieser Anlage wird die manuelle zeitintensive und aufwändige Vermessungsmethode nach DIN 55189 durch ein automatisches Verfahren ersetzt, das die notwendige Zeit zur Ermittlung der statischen Pressenkenngrößen von mehreren Stunden auf etwa 45 Minuten senkt.

Aktualisiert: 2019-10-09

> findR *

Magnesiumbleche erfreuen sich auf Grund ihrer herausragend hohen gewichts-spezifischen mechanischen Eigenschaften derzeit wachsendem Interesse. Insbesondere in der Automobilindustrie gibt es Bestrebungen, das Fahrzeuggewicht durch Einsatz derartiger Bleche zu senken.

Ziel dieser Arbeit war es, unter Verwendung von walz- und legierungsoptimierten Magnesiumblechen einen Tiefziehprozess, wie das beheizte hydro-mechanische Tiefziehen, zu entwickeln, mit dem sich Feinbleche aus Magnesiumlegierungen auch bei geringeren, d.h. letztlich auf Grund der geringeren Energiekosten ökonomischeren Temperaturen tiefziehen lassen.

Hauptansatzpunkt zur Senkung der Umformtemperatur war neben der Optimierung der Magnesiumblechwerkstoffe die Entwicklung eines beheizten hydromechanischen Tiefziehprozesses. Dazu wurde im Rahmen dieser Arbeit ein beheiztes hydromechanisches Tiefziehwerkzeug konstruiert und in Betrieb genommen.

Aktualisiert: 2019-10-17

> findR *

Bei der Bonded Blank Technik werden Bereiche eines Bauteils durch die Verwendung eines dickeren und/oder festeren Blechs als das Grundblech verstärkt. Die Blechzuschnitte (Grund- und Verstärkungsblech) werden in einem Werkzeug zusammen umgeformt. Während des Umformprozesses soll ein weitgehend freies Gleiten der Blechzuschnitte aufeinander möglich sein. Dazu müssen die Bleche vor dem Umformen lediglich fixiert werden. Das endgültige Fügen von Grund- und Verstärkungsblech erfolgt erst nach dem Umformvorgang. Im Rahmen dieser Arbeit wurden heißaushärtende Klebstoffe zur Fixierung von Grund- und Verstärkungsblech untersucht. Die Aushärtung des Klebstoffs erfolgt nach dem Umformprozess z. B. während der KTL-Trocknung. Hierbei wurden die Prozessgrenzen von geklebten Bonded Blank Bauteilen aufgezeigt und die Bauteileigenschaften untersucht. Zur Ermittlung der Prozessgrenzen beim Tiefziehen von geklebten Doppellagenblechen wurde außerdem ein analytisches Berechnungsmodell erstellt und in einem Berechnungsprogramm implementiert. Mit diesem Modell kann im Vorfeld der Methodenplanung abgeschätzt werden, ob eine Bauteilverstärkung mithilfe der Bonded Blank Technik realisiert werden kann.

Aktualisiert: 2019-10-17

> findR *

Im Rahmen zunehmender wirtschaftlicher Vernetzung verlagern immer mehr Unternehmen Produktionsumfänge an ausländische Standorte. Hohe Rückverlagerungsquoten zeigen allerdings, dass viele Unternehmen dabei scheitern. Die Gestaltung des Produkts hat ursächlichen Einfluss auf die Produktion und damit auf den Erfolg dieser Internationalisierungen.

In der vorliegenden Arbeit wird eine Methode zur Gestaltung interna-tionalisierungsgerechter Produktstrukturen beschrieben. Ziele sind eine geringe Produktkomplexität und eine angepasste Verteilung des Know-hows. Zur Umsetzung dieser Ziele werden Gestaltungsrichtlinien definiert, die mithilfe eines Kennzahlensystems bewertbar werden. Ein integriertes Produktmodell und ein Katalog mit Handlungsoptionen unterstützen bei der Analyse und Gestaltung. Damit können in einem iterativen Prozess Produktstrukturen erstellt werden, die eine Grundlage für erfolgreiche Internationalisierungen bilden.

Aktualisiert: 2019-10-17

> findR *

Der überwiegende Anteil geschmiedeter Bauteile wird mit einem Werkstoffüberschuss gefertigt, der zwischen den formgebenden Gesenken über die so genannte Gratbahn abfließt. Die Gestalt der Gratbahn besitzt wesentlichen Einfluss auf die Werkzeugbelastung, das Fließgeschehen innerhalb der Gravur und den erforderlichen Materialüberschuss. Trotz der unterschiedlichen Fließbedingungen in komplexen Schmiedegesenken, werden die Gratbahnen überwiegend konstant ausgelegt.

Im Rahmen dieser Arbeit wurde gezeigt, dass mit einer im Gesenkumlauf variierenden Gratbahngeometrie sowohl die Werkstoffausnutzung verbessert als auch die Umformkraft reduziert werden kann. Zur Verifikation wurden entsprechende Gratbahngeometrien für Schmiedewerkzeuge konzipiert, mit Hilfe der FE-Simulation überprüft und die theoretischen Ergebnisse anhand von Schmiedeversuchen belegt. Um den höheren Aufwand zur Bestimmung der optimierten Gratbahnparameter und Gestaltung der Gratbahn zu kompensieren, wurden zudem verschiedene Methoden zur Auslegung einer im Umlauf variierenden Gratgeometrie entwickelt und in unterschiedlichen CAD-Systemen Modellierungskonzepte zur Vereinfachung und teilweisen Automatisierung der Gratbahnkonstruktion aufgezeigt.

Aktualisiert: 2019-10-17

> findR *

Die Wirtschaftlichkeit von Schmiedeverfahren ist maßgeblich von den Standmengen der Werkzeuge abhängig. Diese sind verfahrensbedingt hohen thermischen, mechanischen und tribologischen Beanspruchungen ausgesetzt. Die genannten Beanspruchungen treten im Allgemeinen überlagert auf und führen zu unterschiedlichen Ausfallursachen der eingesetzten Werkzeuge. Dabei stellt der Verschleiß mit 70 % die Hauptausfallursache dar. Da die Oberfläche und oberflächennahe Werkzeugbereiche den genannten Beanspruchungen am stärksten ausgesetzt sind, ist die Erhöhung der Verschleißfestigkeit dieser Bereiche im Hinblick auf die Standmengenerhöhung von Schmiedewerkzeugen von großer Bedeutung. Im Rahmen der vorliegenden Arbeit wird der Einsatz von keramikartigen Mehrlagenhartstoffschichten in der Reihenfolge TiN-TiCN-TiC in Kombination mit Plasmanitrieren untersucht. Die Untersuchungen zeigen, dass sich durch Mehrlagenhartstoffbeschichtung der Verschleiß bis um den Faktor 4 gegenüber den unbeschichteten wie auch den mit Monolagen beschichteten Werkzeugen reduzieren bzw. hinauszögern lässt.

Eine weitere Möglichkeit zur Verschleißreduzierung stellt der Einsatz von neuen Werkzeugwerkstoffen wie Keramik dar. Im Rahmen dieser Arbeit werden aktivgelötete keramische Einsätze stoffschlüssig in verschleißkritischen Bereichen bei Modellwerkzeugen für das Schmieden mit Grat sowie in Modellmatrizen für das Präzisionsschmieden eingesetzt. Die erzielten Ergebnisse zeigen einen viel versprechenden Ansatz im Hinblick auf die Verschleißreduzierung von komplexen Werkzeugen wie sie z.B. für das Präzisionsschmieden von Zahnrädern verwendet werden.

Aktualisiert: 2019-10-17

> findR *

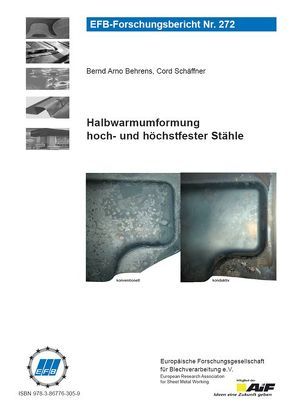

Die verstärkte Umsetzung von Leichtbaukonzepten im Automobilbau und hohe Anforderungen an die Fahrzeugsicherheit führen zu einer weiten Verbreitung des Presshärtens zur Herstellung höchstfester Karosseriekomponenten. Dieses Verfahren verbindet die Umformung mit einer gleichzeitigen Wärmebehandlung von härtbaren Blechwerkstoffen zur Steigerung der Bauteilfestigkeit.

Die Erwärmung der Platinen für dieses Verfahren erfolgt in der industriellen Praxis derzeit vorwiegend durch Konvektion und Strahlung in langen Rollenherdöfen. Dies ist mit erheblichem Anlagenaufwand und langen Prozesszeiten verbunden. Daher besteht insbesondere bei der Erwärmung der Platinen Optimierungspotenzial, um die Wirtschaftlichkeit dieses Verfahrens zu verbessern.

Ziel dieses Forschungsprojekts war, dies durch die Realisierung eines konduktiven Erwärmungssystems zu erreichen. Zu diesem Zweck wurde ein entsprechendes Anlagenkonzept entwickelt, umgesetzt und erprobt. Die Untersuchungen zeigen, dass auf diese Weise mit relativ geringem Anlagenaufwand eine sehr schnelle Temperierung der Platinen und damit eine deutliche Reduzierung der Prozesszeit und des Aufwands für das Presshärten möglich sind.

In einem weiteren Schritt erfolgten Entwicklung und Herstellung eines praxisnahen Modellwerkzeugs für das Presshärten, in das die konduktive Erwärmungseinrichtung integriert wurde. Auf diese Weise konnte der Temperierungsprozess in das Werkzeug verlagert werden. Dadurch entfallen der Transport und die aufwändige Positionierung der erwärmten Platinen im Pressenraum. Mit dem entwickelten Verfahren und den dazugehörigen Komponenten wurden pressgehärtete Blechformteile hergestellt. Ein Vergleich der mechanischen Eigenschaften mit konventionell erzeugten Teilen zeigte, dass sich mit diesem Verfahren in Teilbereichen sogar bessere Resultate erzielen lassen. Ein weiterer Vorteil dieser Methode besteht in der deutlich geringeren Zunderbildung. Diese Effekte lassen sich vor allem auf die deutliche Verkürzung der Erwärmungszeit zurückführen.

Im Verlauf dieses Forschungsprojekts wurden ein Presshärtprozess mit praktikabler und sehr effektiver konduktiver Erwärmung von Zuschnitten sowie das dazugehörige Anlagenkonzept entwickelt, umgesetzt und erprobt. In Versuchen ließen sich vielfältige Vorteile und Variationsmöglichkeiten bei der Prozessgestaltung aufzeigen und verifizieren. Das Projekt bildet damit eine breite Basis für die Dimensionierung und Umsetzung und liefert schwerwiegende Argumente für den industriellen Einsatz einer solchen Anlage.

Aktualisiert: 2019-10-09

> findR *

Aufgrund der zunehmenden Komplexität von Ziehteilgeometrien in der blech-verarbeitenden Industrie werden stetig steigende Anforderungen an die Pro-zessstabilität gestellt. Zur Erhöhung der Prozessstabilität und der Repro-duzierbarkeit des Umformprozesses wurde im Rahmen dieser Arbeit ein Tiefziehprozess direkt in einen Regelkreis integriert. Durch eine In-Prozess Über-wachung und eine darauf basierende Prozessregelung konnten die Schwankungen der Prozessparameter kompensiert werden.

Zur Überwachung eines Tiefziehprozesses wurde ein optischer Sensor entwickelt. Der optische Sensor erfasst berührungslos die Materialbewegung (Stofffluss) des Werkstücks während des Umformvorganges in einem ge-schlossenen Tiefziehwerkzeug. Die direkt aus dem Umformprozess gewonnenen Messdaten wurden zur Analyse des lokalen Stoffflusses und der lokalen Form-änderung des Bauteils verwendet.

Der im Rahmen dieser Arbeit zur Stoffflussregelung aufgebaute Regelkreis be-steht aus einem optischen Sensor, einem Fuzzy-Regler, einem Tiefziehwerkzeug mit elastischem Niederhalter und einer hydraulischen Presse mit Vielpunkt-zieheinrichtung. Die Funktionalität des Stoffflussregelkreises wurde mit gezielt erzeugten Störgrößen überprüft. Die Ergebnisse zeigten, dass das Regelsystem die Schwankungen der Prozessparameter einwandfrei kompensieren kann.

Aktualisiert: 2019-10-17

> findR *

Eine konkrete Herausforderung an Welle-Nabe-Verbindungen im Motorenbau sind so genannte

gebaute Nockenwellen. Diese besitzen im Vergleich zu einstückigen Nockenwellen

Gewichtsvorteile, sowie den Vorteil der höheren Flexibilität bzw. Modularität in ihrer Auslegung.

Nach dem innovativen Ansatz der im Rahmen dieser Arbeit vorgestellten Fertigungsprozesskette

für gebaute Nutzfahrzeugnockenwellen wird das klassische Innenhochdruckfügen

entsprechend weiter entwickelt. Hierbei kommt dem unrunden kreiskeil- bzw. polygonförmigen

Nabenprofil eine zentrale Bedeutung zu. Zur Gewährleistung des übertragbaren

Drehmomentes und zur Reduktion der Bauteilkosten besteht die Forderung, dass die

schmiedetechnisch gefertigten Nockenscheiben mit unrunder Nabenkontur nach dem

Schmiedeprozess in Einbauqualität vorliegen. Auf eine spanende Bearbeitung der Fügeflächen

soll zukünftig verzichtet werden (weder an den Nockenscheiben noch am Tragrohr). Die

schmiedetechnische Herstellung der unrunden Nockenscheibeninnenprofile führt in Kombination

mit dem Innenhochdruckfügen zu einer erheblichen Verkürzung der gesamten Prozesskette

und damit zur Einsparung von Produktionskosten. Im Rahmen dieser Arbeit wird der

Nachweis der Konzepttauglichkeit der umformtechnisch hergestellten Unrundprofilverbindungen

erbracht und eine neue Montagelinie für die Großserienfertigung konzipiert.

Aktualisiert: 2019-10-17

> findR *

Durch die im Rahmen dieses Projekts durchgeführten Untersuchungen zum Herstellen variabel längsgekrümmter Profile wurde das Fertigungsverfahren Gleitziehbiegen um wichtige Erkenntnisse bezüglich der Möglichkeiten des Profilierprozesses erweitert. Dies kann zu einer stärkeren Verbreitung des bislang wenig etablierten Verfahrens Gleitziehbiegen beitragen. Grundlagen für die Prozessplanung

und Auslegung sowie zur Konstruktion der Umformwerkzeuge und des benötigten Antriebs wurden erarbeitet. Die Optimierung dieses Profilierverfahrens und damit eine Verbesserung hinsichtlich der sicheren Planung und der Beherrschbarkeit des Gleitziehbiegeprozesses werden sich weiterhin positiv auf eine weitere Verbreitung auswirken.

Mit Hilfe einer neu installierten Anlage ist man in der Lage, Hutprofile mit über der Längsachse veränderlichen Längskrümmungen zu erzeugen. Dabei besteht die Möglichkeit im Rahmen der Werkzeug- und Anlagendimensionen sowohl kontinuierlich vom Coil als auch diskontinuierlich mit Zuschnitten zu arbeiten. Eine Optimierung der Zuschnittsgeometrie hat mit Unterstützung der Simulation und

in Versuchsreihen stattgefunden. Die Simulation der Gleitziehbiegeprozesse mit dem System PAM-STAMP 2G liefert wichtige Informationen in der Phase der Werkzeugkonstruktion für das Werkzeug zur Herstellung von Hutprofilen sowie in der Darstellung des gesamten Verfahrensablaufes mit dem konzipierten Walzenantrieb mit integrierter Biegung.

Die Gestaltung des Walzenantriebes sollte in weiteren Forschungsvorhaben näher untersucht werden, da eine erste Pilotanlage noch nicht alle Untersuchungspunkte abdecken kann. Durch die Möglichkeit, in einem flexiblen Prozess kleine und mittlere Serien individuell konfigurierbarer Profile herstellen zu können, ist eine Verringerung der Herstellkosten für diese Art Profile zu erwarten.

Weiterhin werden durch die Einbringung definierter Längskrümmungen neue Anwendungsbereiche der Profiliertechnik erschlossen. Individuelle Profile können vor allem vor dem Hintergrund immer stärker ansteigender Umweltstandards beispielsweise im Fahrzeugbau zur Umsetzung von Leichtbaukonzepten und damit zur Schonung von Ressourcen beitragen.

Durchgeführte Schmierstoffvariationen lassen weitere grundlegende Erkenntnisse zu. Aufgrund der lokal hohen Flächenpressungen an Kontaktstellen des einlaufenden Profils mit dem Werkzeug ist speziell dort mit erhöhtem Verschleiß an den Werkzeugen zu rechnen.

Neben dem Einsatz des Gleitziehbiegens mit der Möglichkeit der Einbringung von Profillängskrümmungen kommt auch der Einsatz von Gleitziehbiegestufen in einem Walzprofilierprozess in Frage. Diese Umsetzung findet im Rahmen der Integration einer Gleitziehbiegestufe in einen Walzprofilierprozess zunächst zur Herstellung eines C-Profils sowie zukünftig eines U-Profils statt.

Dies führt zur Substitution von kostenintensiven und stark verschleißanfälligen Werkzeugsätzen. Der Herstellprozess kann so flexibler und kostengünstiger gestaltet werden.

Mit diesem Forschungsvorhaben ist es erstmalig gelungen, eine Gleitziehbiegeanlage als Pilotanlage darzustellen, die im Gegensatz zur vorherigen translatorisch arbeitenden Gleitziehbiegeanlage durch den nunmehr vorhandenen Walzenantrieb auch eine kontinuierliche Arbeitsweise ermöglicht. Es kann sowohl vom Coil gearbeitet als auch Profilzuschnitte verwendet werden. Dabei ist es gelungen, eine Möglichkeit zur Einbringung definierter Längskrümmungen zu integrieren. Die Anlage ist mit vertretbarem Aufwand transportabel und kann vor Ort in einem gewissen Geometriespektrum Profile beliebiger Länge erzeugen, die je nach Wunsch mit einer definierten Längskrümmung versehen werden können.

Weiterhin ist es gelungen, durch die Berücksichtigung der Erfahrungen aus der Praxis, einer intelligenten Konstruktionsmethodik und nicht zuletzt der numerischen Simulation ein Werkzeug für Hutprofile in einem Zug zu konzipieren und zu bauen, welches qualitativ hochwertige Hutprofile erzeugt.

Aktualisiert: 2019-10-09

> findR *

Zur Überwindung der bis heute z. T. ungelösten Probleme der elastischen Matrizen-aufweitung und ihrer negativen Effekte bei Kaltmassivumformprozessen wurde im Rahmen dieser Arbeit durch die Optimierung eines existierenden sowie die Formulierung und die Umsetzung eines neuen Ansatzes zur Kompensation der elastischen Matrizenaufweitung beigetragen. Die dazu notwendigen theoretischen und experimentellen Untersuchungen erfolgten am Beispiel der Kaltkalibrierstufe einer zweistufigen Verfahrensfolge zur umformenden Herstellung eines Planetenrads. Die im Rahmen des ersten Schwerpunkts dieser Arbeit durchgeführte Optimierung des Ansatzes der Werkzeugkorrektur stellt eine Weiterentwicklung der existierenden Ansätze durch die zusätzliche Berücksichtigung bisher vernachlässigter Einflussfaktoren auf die Maßhaltigkeit massivumgeformter Bauteile im Falle dreidimensionaler Problemstellungen dar. Den zweiten Schwerpunkt dieser Arbeit bildet die Formulierung und Umsetzung eines neuartigen werkzeugtechnischen Ansatzes zur Kompensation der elastischen Matrizenaufweitung, des Ansatzes des aktiven Dehnungsausgleichs. Diesem Ansatz liegt die Idee zu Grunde, den während der Umformung in der Matrize entstehenden Innendruck durch einen in die Matrize eingebrachten Elastomerring, der einen Gegendruck erzeugt, zu kompensieren.

Die unter Umsetzung des Ansatzes des aktiven Dehnungsausgleichs experimentell hergestellten Zahnräder wiesen im Mittel um 40% niedrigere Profilabweichungen und um 30% niedrigere Flankenlinienabweichungen auf als die mit korrigierter konventioneller Matrize hergestellten Zahnräder, was auf eine erfolgreiche Kompensation der elastischen Matrizenaufweitung zurückzuführen ist. Darüber hinaus wurde durch das Konzept des aktiven Dehnungsausgleichs eine im Vergleich zum Prozess mit korrigierter konventioneller Matrize drastische Verminderung der notwendigen Ausstoßkraft erzielt.

Aktualisiert: 2019-10-17

> findR *

MEHR ANZEIGEN

Bücher von Behrens, Bernd A

Sie suchen ein Buch oder Publikation vonBehrens, Bernd A ? Bei Buch findr finden Sie alle Bücher Behrens, Bernd A.

Entdecken Sie neue Bücher oder Klassiker für Sie selbst oder zum Verschenken. Buch findr hat zahlreiche Bücher

von Behrens, Bernd A im Sortiment. Nehmen Sie sich Zeit zum Stöbern und finden Sie das passende Buch oder die

Publiketion für Ihr Lesevergnügen oder Ihr Interessensgebiet. Stöbern Sie durch unser Angebot und finden Sie aus

unserer großen Auswahl das Buch, das Ihnen zusagt. Bei Buch findr finden Sie Romane, Ratgeber, wissenschaftliche und

populärwissenschaftliche Bücher uvm. Bestellen Sie Ihr Buch zu Ihrem Thema einfach online und lassen Sie es sich

bequem nach Hause schicken. Wir wünschen Ihnen schöne und entspannte Lesemomente mit Ihrem Buch

von Behrens, Bernd A .

Behrens, Bernd A - Große Auswahl an Publikationen bei Buch findr

Bei uns finden Sie Bücher aller beliebter Autoren, Neuerscheinungen, Bestseller genauso wie alte Schätze. Bücher

von Behrens, Bernd A die Ihre Fantasie anregen und Bücher, die Sie weiterbilden und Ihnen wissenschaftliche Fakten

vermitteln. Ganz nach Ihrem Geschmack ist das passende Buch für Sie dabei. Finden Sie eine große Auswahl Bücher

verschiedenster Genres, Verlage, Schlagworte Genre bei Buchfindr:

Unser Repertoire umfasst Bücher von

- Behrensdorf, Gunvor

- Behrensen, Birgit

- Behrensen, Brigit

- Behrensen, Brigit Dr.

- Behrensen, Maren

- Behrensmeyer, Anke Lydia

- Behrent, Michael

- Behrent, Monika

- Behrent, Sue

- Behrentin, Rolf

Sie haben viele Möglichkeiten bei Buch findr die passenden Bücher für Ihr Lesevergnügen zu entdecken. Nutzen Sie

unsere Suchfunktionen, um zu stöbern und für Sie interessante Bücher in den unterschiedlichen Genres und Kategorien

zu finden. Neben Büchern von Behrens, Bernd A und Büchern aus verschiedenen Kategorien finden Sie schnell und

einfach auch eine Auflistung thematisch passender Publikationen. Probieren Sie es aus, legen Sie jetzt los! Ihrem

Lesevergnügen steht nichts im Wege. Nutzen Sie die Vorteile Ihre Bücher online zu kaufen und bekommen Sie die

bestellten Bücher schnell und bequem zugestellt. Nehmen Sie sich die Zeit, online die Bücher Ihrer Wahl anzulesen,

Buchempfehlungen und Rezensionen zu studieren, Informationen zu Autoren zu lesen. Viel Spaß beim Lesen wünscht Ihnen

das Team von Buchfindr.