Durch die direkte Verarbeitung von hybridgarnbasierten textilen Halbzeugen wird die Zwischenstufe Organoblech eingespart und gleichzeitig eine bessere Umformbarkeit des textilen Halbzeuges genutzt. Dazu ist eine variotherme Prozessführung erforderlich.

Es wird eine geeignete Werkzeugtechnologie für schnelle variotherme Umform-/Fügeprozesse zur Herstellung von thermoplastbasierten Blech-FKV-Hybridbauteilen erarbeitet.

Verschiedene Heiz- und Kühlstrategien werden experimentell untersucht, mittels FE- Methoden betrachtet und ihre Grenzen sowie zugehörige Fertigungsverfahren und mögliche Werkzeugwerkstoffe bewertet.

Aktualisiert: 2019-10-09

> findR *

Das Projekt betrachtet die gesamte Prozesskette für die Herstellung von Hybridbauteilen aus thermoplastbasierten Kohlenstofffaser-Kunststoffverbunden und Metallblech beginnend bei der Hybridisierung der Ausgangsgarne, über Textilherstellung, Oberflächenbehandlung bis zur Formgebung und fertigen Konsolidierung der Hybridbauteile.

Anhand einer Kostenanalyse wird gezeigt, dass der hohe CF-Materialpreis das derzeit größte Hindernis für eine Massenfertigung darstellt.

Entsprechende Lösungsansätze werden diskutiert. Der Nutzen für die KMU der Textiltechnik besteht in der Erschließung neuer Einsatzgebiete und der sofortigen Erweiterung der Kompetenz auf den Gebieten angepasster Hybridgarne und textiler Verstärkungsstrukturen für innovative Werkstoffverbunde.

Blechverarbeiter und Komponentenhersteller der Zulieferfirmen erlangen Kenntnisse über mögliche geeignete kombinierte Umform-Fügeprozesse zur Herstellung qualitätsgerechter, komplex gestalteter CFKTBV-Hybridbauteile. Erkenntnisse hinsichtlich Werkzeugauslegung und -gestaltung unterstützen KMU aus dem Werkzeugbau dabei, eigene

Werkzeuge für die Erzeugung von CFK-TBV-Hybridbauteilen umzusetzen und anzubieten.

Aktualisiert: 2019-10-09

> findR *

Zur Umsetzung des automobilen Karosserieleichtbaus ist besonders gut der Werkstoff Magnesium aufgrund seiner geringen Dichte im Vergleich zu anderen Werkstoffen wie z.B. Stahl geeignet. Neben der Umformung von Magnesium, speziell Magnesiumblechen, spielt das Fügen der Bauteile eine entscheidende Rolle. Da Magnesium stofflich nicht fügbar ist, gewinnen umformtechnische Fügeverfahren wie das Durchsetzfügen zunehmend an Bedeutung.

Magnesium muss sowohl zum Umformen mittels Tiefziehen als auch zum Fügen mittels Durchsetzfügen temperiert werden, da Magnesium bei Raumtemperatur nur ein eingeschränktes Umformvermögen besitzt.

Es wurden verschiedene Methoden zur Temperierung des Durchsetzungsprozesses untersucht. Mit ausgewählten Temperierungsmethoden wurden zwei Anlagentechniken entwickelt und realisiert. Am IFUM in Hannover wurde der Fügeprozess konduktiv erwärmt, es wurde dabei das Fügesystem der Firma Eckold eingesetzt. Am LUT in Dresden wurde die Fügestelle mittels elektrischer Widerstandserwärmung erwärmt. Es kam das Fügesystem der Firma TOX zum Einsatz.

Es wurden optimale Prozessparameter zum temperierten Durchsetzfügen von Magnesiumblechen ermittelt. Das Hauptkriterium war die erforderliche Heizzeit zum Erwärmen der Fügestelle, die im Rahmen der Anlagenentwicklung minimiert wurde.

Die Heizzeit zur Herstellung von Fügepunkten mit den besten Verbindungseigenschaften beträgt bei beiden realisierten Anlagetechniken ca. 6 Sekunden. Für das Durchsetzfügen der Magnesiumknetlegierungen MgAl3Zn1 (AZ31) und MgAl6Zn1 (AZ61) ist dabei eine Temperierung des Fügeprozesses auf T = 250°C erforderlich.

Die Fügepunktqualität wurde im Hinblick auf die geometrische Ausbildung der Fügestelle, die Charakterisierung des Werkstoffverhaltens, die Verbindungsfestigkeit und die Korrosionsanfälligkeit ermittelt.

Darüber hinaus wurden Bauteile mittels Tiefziehen hergestellt, um den Einfluss von Vorverfestigungen auf den anschließenden Fügeprozess zu ermitteln. Es hat sich gezeigt, dass zum Fügen der Bauteile im Bodenbereich ein höhere Temperierung von T > 275°C erforderlich ist, als im Flanschbereich (T = 250°C).

Aktualisiert: 2019-10-09

> findR *

Es wurde gezeigt, dass mit Hilfe des geregelten Laserstrahlhärtens CVD-beschichtete Werkzeuge nachgehärtet werden können. Durch die angepasste Regelung ist es möglich, auch komplizierte Bauformen mit sich ändernden Geometrien bei nahezu konstanten Oberflächentemperaturen zu härten. Durch das Nachhärten mittels Laserstrahlung ist die Maßänderung schon bei Werkzeugen mit kleinen Außenmassen deutlich reduziert worden.

Bei großen, kompliziert geformten 3D-Werkzeugen kann somit auf das Nacharbeiten des Werkzeuges nach dem Nachhärten verzichtet werden. Optimierungsbedarf besteht bei der Schutzgasabschirmung, um Oxidationen der CVD-Schichten während des Laserstrahlhärtens zu vermeiden und daraus entstehende Schichtschädigungen auszuschließen. Maßgeblichen Einfluss auf das Härteergebnis hat die Oberflächenbeschaffenheit des Bauteils vor dem Laserstrahlhärten.

Es hat sich gezeigt, dass eine raue Oberfläche gegenüber einer polierten ein besseres Härteergebnis sowohl in der Einhärtetiefe als auch in der Absoluthärte liefert. Begründet wird dieses Ergebnis durch das bessere Absorptionsvermögen der Laserstrahlleistung bei rauen im Vergleich zu polierten Oberflächen. Bei dem Härten mit Laserstrahlung wurde ausschließlich Standardlinsen als Fokussieroptik eingesetzt. Durch das Gauß’sche Verteilungsprofil der Laserstrahlleistung ergeben sich Nachteile, die durch den Einsatz anderer Optiken verringert oder vollständig kompensiert werden können.

Das Ziel des Forschungsvorhaben ist in Teilen erreicht worden, da die laserstrahlnachgehärteten Werkzeuge nach derzeitigem Entwicklungsstand die sehr guten Verschleißeigenschaften der konventionell (vakuumnachgehärtet) gefertigten Werkzeuge noch nicht vollständig besitzen. Weiterentwicklungen am Laserprozess, insbesondere die Optimierung des Härteprozesses durch Verwendung anderer Optiken oder eines Scanners lassen auf Erreichen dieses Zieles hoffen.

Aktualisiert: 2019-10-09

> findR *

Bei geringen Flächenpressungen, wie sie beim idealen Tiefziehen im Flansch vorliegen, kann durch eine zusätzliche Strukturierung von geschliffenen Werkzeugoberflächen der Reibwert z.T. deutlich gesenkt werden. Vorteilhaft sind dabei Kombinationen aus offenen und geschlossenen, flachen Strukturen mit einem hohen Strukturflächenanteil. Die Kanten der Strukturen sollten abgerundet und schräg zur Werkstofflussrichtung orientiert sein.

Von einer Strukturierung von Graugusswerkzeugen ist jedoch, ebenso wie von der Strukturierung von Werkzeugen für die Umformung von Blechen mit einer sehr geringen Rauheit, abzuraten. Auch im Bereich hoher Flächenpressungen, wie sie an Ziehkanten auftreten, ist die Strukturierung nicht zu empfehlen. Ebenfalls kann in Tiefziehprozessen, bei denen frühzeitig lokal starke Blechaufdickungen und damit hohe Flächenpressungen entstehen, eine Werkzeugstrukturierung nachteilig sein.

Alle bisher untersuchten Strukturierungen auf geschliffenen Werkzeugoberflächen er brachten im Vergleich zu polierten Oberflächen keine signifikanten Reduzierungen der Reibwerte.

Unter hohen Flächenpressungen kommt es besonders bei oberflächenveredeltem Blech (z. B. elektrolytisch verzinktes oder organisch beschichtetes Stahlblech) zum Anlagern von Partikeln an den Kanten der Strukturierungen. insbesondere bei offenen Strukturen mit hohem Strukturflächenanteil. Dabei wird die Blechoberfläche teilweise unzulässig tief gefurcht.

Im Rahmen des Forschungsprojektes wurden umfangreiche experimentelle Untersuchungen zur Analyse von Wirkmechanismen und Wechselbeziehungen Werkzeug Werkstück vor dem Hintergrund der Reibwertbeeinflussung beim Streifenziehen durchgeführt.

Schwerpunkt der Untersuchungen lag bei der Beurteilung unterschiedlicher Oberflächenstrukturen der Werkzeuge und ihrer Eignung für Tiefziehprozesse.

Die real auftretenden Beanspruchungen an Niederhalter und Ziehkante wurden dabei durch die Modellprüfverfahren Streifenziehen ohne Umlenkung unter niedrigen Flächenpressungen sowie Streifenziehen mit Umlenkung unter hohen Flächenpressungen abgebildet. Da sich beide Verfahren wesentlich in Aufbau und Wirkungsweise unterscheiden ist eine differenzierte Interpretation der Ergebnisse notwendig.

Bei geringen Flächenpressungen, wie sie beim idealen Tiefziehen im Flansch vorliegen, kann durch eine zusätzliche Strukturierung von geschliffenen Werkzeugoberflächen der Reibwert z. T. deutlich gesenkt werden. Vorteilhaft sind dabei Kombinationen aus offenen und geschlossenen, flachen Strukturen mit einem hohen Strukturflächenanteil. Die Kanten der Strukturen sollten abgerundet und schräg zur Werkstoffflussrichtung orientiert sein.

Bei hohen Flächenpressungen, wie sie an Ziehkanten auftreten, ist die Strukturierung zur Reibwertverminderung nicht zu empfehlen, da alle untersuchten Strukturvarianten höhere Reibwerte als polierte Ziehbacken ohne Struktur aufweisen. Bei Oberflächenveredeltem Blech (z. B. elektrolytisch verzinktes Stahlblech) kommt es hauptsächlich bei Verwendung von Ziehkanten mit offenen Strukturen und hohem Strukturflächenanteil zum Anlagern von Partikeln an den Kanten der Strukturierungen. Dabei wird die Blechoberfläche teilweise unzulässig tief gefurcht.

Verschleißuntersuchungen (bei hohen Flächenpressungen) zeigen, dass für die strukturierten Werkzeuge in Abhängigkeit zu Strukturtiefe und -flächenanteil die Einebnung der Struktur durch abrasiven Verschleiß das relevante Versagenskriterium darstellt.

Die Realteilversuche belegen, dass eine Strukturierung geeignet sein kann, um im Tiefziehprozess die Ziehkraft geringfügig zu reduzieren.

Von einer Strukturierung von Graugusswerkzeugen ist jedoch, ebenso wie von der Strukturierung von Werkzeugen für die Umformung von Blechen mit einer sehr geringen Rauheit, abzuraten.

Die Realteilversuche zeigen, dass eine Strukturierung geeignet sein kann, um im Tiefziehprozess die Ziehkraft geringfügig zu reduzieren.

Aktualisiert: 2022-02-08

> findR *

Neben der Entwicklung des neuen in-situ Umform-Füge-Verfahrens, der prototypischen Umsetzung des dazu erforderlichen variothermen Werkzeuges und der Weiterentwicklung der verstärkten Mehrlagengestricke (vor allem die Erhöhung ihrer Umform-/ Drapierbarkeit) kommt der Betrachtung der Grenzschichten des Textil-Blech-Verbundes besondere Bedeutung zu.

Durch die Entwicklung und Durchführung geeigneter Oberflächenmodifikationen werden die Haftfestigkeit des Verbundes und damit die Bauteilqualität entscheidend gesteigert. Weiterhin werden FE-Modelle generiert und eine Potentialanalyse und Kostenbetrachtung mit Ausblicken zur Weiterentwicklung des Verfahrens dargestellt.

Aktualisiert: 2019-10-09

> findR *

Grundlagen für selbst stanzende Schließringbolzen-Systeme sind die numerische Prozessauslegung, Untersuchungen zum Lochen von Doppelblechen, die Analyse des Setzprozesses, das Erweitern des Prozessfensters und die vergleichende Messung der Klemmkraft von Verbindern mit und ohne Zugteil.

Das selbststanzende Verfahren ist hinsichtlich der fügbaren Blechdicke und der Geometrie des durch den Verbinder erzeugten Loches optimiert und mit etablierten Verbindersystemen hinsichtlich Scherzugfestigkeit verglichen worden. Die spielfreie Passung am Verbinderschaft verhindert ein Rutschen der Verbindung vollständig und steigert die zulässige Scherkraft (Streckkraftäquivalent).

Die Ergebnisse des Forschungsprojektes bilden die Basis für eine industrielle Umsetzung des selbst stanzenden Verfahrens. Außerdem können mit den gewonnenen Erkenntnissen bestehende Systeme, insbesondere hinsichtlich der Klemmkraft, optimiert werden.

Aktualisiert: 2019-10-09

> findR *

Mehrbereichsvollstanzniete aus den Keramikwerkstoffen ATz 80-20 und Y-TzP wurden auf ihre Eignung zum Fügen von Magnesiumblechen mit anderen Werkstoffen wie Stahl und Aluminium untersucht.

Dabei wurden die Fügepunktausbildungen sowie die erreichbaren Festigkeiten im quasistatischen und dynamischen Bereich mit und ohne Klebstoffeinsatz betrachtet. Von entscheidender Bedeutung war, die Neigung von Magnesium zur galvanischen Korrosion, auch in Verbindung mit einem beispielhaften Lackaufbau aus der Automobilindustrie, zu vermindern.

Mit diesem Verfahren können optimierte Leichtbaukomponenten in Mischbauweise hergestellt werden. Keramikniete erlauben in Kombination mit Klebstoffen eine gute galvanische Trennung der Fügepartner und eine ausreichende Transportfestigkeit der hergestellten Fügeverbindungen

Aktualisiert: 2019-10-09

> findR *

Für den wirtschaftlichen Einsatz der Leistungsultraschalltechnologie soll die Fügekraft im Vergleich zum herkömmlichen Clinchen deutlich reduziert werden. Mit einer für das LUS-Clinchen optimierten Ultraschallanlage von 1kW liegt die Fügekraftreduzierung für ausgewählte Aluminium- und Stahlwerkstoffe bei etwa 30%.

Dadurch können die Clinchwerkzeuge gewichtsoptimiert gestaltet werden und höhere Verfahrgeschwindigkeiten oder flexiblere Einsatzfelder, beispielsweise durch eine Erhöhung der Rachentiefe ermöglichen. Dies führt zu niedrigeren Produktionszeiten mit Kosten- und Wettbewerbsvorteilen.

Die Ultraschallanlage ist in einen am Serienclinchbügel angebrachten Hohlzylinder integriert. So kann der in der Serienfertigung eingesetzte C-Bügel verwendet werden. Mit der eigens entwickelten Steuerungssoftware wird der gesamte Fügeprozess zentral verwaltet. Die Software ermöglicht dem Benutzer das Einstellen sämtlicher den LUS-Clinchprozess betreffender Parameter sowie die Durchführung und Überwachung des Fügevorgangs.

Durch die Einhausung mit Polycarbonatscheiben und die überarbeitete Matrizenhalterung, die unerwünschtes Anregen und Mitschwingen der am Fügevorgang beteiligten Bauteile durch Ultraschall verhindert, kann die durch den Ultraschall verursachte Lärmemission für den Einsatz in industriellen Umgebungen auf das zulässige Maß gesenkt werden.

Aktualisiert: 2019-10-09

> findR *

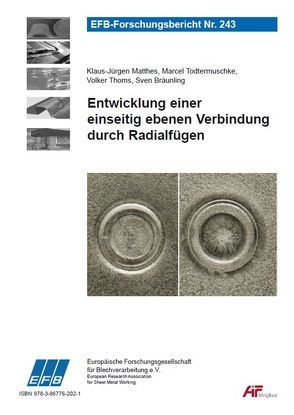

Das mechanische Fügen besitzt seit einigen Jahren einen festen Stellenwert unter allen Fügetechnologien. Neben vielen Vorteilen des Clinchens besteht ein wesentlicher Nachteil in der geometrischen Ausbildung der Verbindung, die keine einseitig ebene Verbindungsseite aufweist und deshalb für das Fügen an Funktionsflächen, wie z. B. zum Anlegen, Gleiten oder Abdichten sowie an Sichtflächen nur einen beschränkten Einsatz findet. Ziel des Projektes war daher die Entwicklung und systematische Untersuchung einer Technologie zur Herstellung von Flachpunktverbindungen durch Einsatz einer radial überlagerten Vorschubbewegung, welche die Nachteile der bestehenden Verfahren Radialclinchen (matrizenseitige Erhabenheit) und linear gefügter Flachpunkt (hohe Fügekräfte) beseitigen soll.

Zunächst wurden die maschinentechnischen Versuchseinrichtungen aufgebaut sowie die Prozessparameter dieser neuen Technologie theoretisch analysiert. Eine große Anzahl von Einflussgrößen wurde determiniert, die eine multifaktorielle Wirkung auf den Fügeprozess zeigen, d. h. einzelne Einflussgrößen können nur bedingt unabhängig voneinander betrachtet und deren separate Auswirkungen auf die Herstellung der Flachpunktverbindungen untersucht werden. Vielmehr muss ein stetiger Optimierungsprozess erfolgen, der abhängig von der jeweiligen Fügeaufgabe (Werkstoffe und Blechdicken) ist. Wesentliche Einflussgrößen auf den Prozess sind dabei die Bodendicke der Verbindung, die Stempelfüge- und die Niederhalterkraft sowie die Stempel- und Niederhaltergeometrien. Besonders letztere ermöglicht durch eine gezielte Behinderung des Werkstoffflusses mit ringförmigen Konturen auf der Stirnfläche des Niederhalters die Ausbildung von Hinterschneidungen im Werkstoff.

Es wurden die Fügbarkeitsregeln „hart in weich“ und „dünn in dick“ für dieses Verfahren aufgestellt, bei denen der Werkstoff mit geringerer Fließgrenze und größerer Blechdicke ambossseitig anzuordnen sind, um den Werkstofffluss innerhalb der Verbindung zu begünstigen. Die Untersuchungen zu den mechanischen Eigenschaften der Flachpunktverbindung zeigen bei Ausbildung einer überwiegend form- und kraftschlüssigen Verbindungscharakteristik gute Festigkeitswerte unter Scherzugbeanspruchung. Für Schälzugbeanspruchungen treten aufgrund des kleiner ausgebildeten Hinterschnitts geringere Festigkeiten auf.

Der wesentlichste Vorteil bei Anwendung der radial überlagerten Bewegung gegenüber dem Fügen mit linearer Kinematik ist in einem deutlich reduzierten Kraftaufwand (um durchschnittlich 50 %) bei der Herstellung der Flachpunktverbindungen messbar. Eine gegenüber dem linearen Fügen deutlich verbesserte Werkstoffflusssteuerung durch die radial überlagerte Fügekinematik konnte nicht festgestellt werden. Es haben sich aber deutliche Vorteile zur Herstellung von Kaltpressschweißbereichen ermitteln lassen, deren Ursache in der inkrementellen Umformung des Werkstoffes liegt. Diese bewirkt ein starkes Aufreißen und Zerkleinern der Oxidschichten und damit eine großflächige Metallbindung insbesondere im Bodenbereich der Verbindung.

Mit den durchgeführten Untersuchungen erfolgte der Nachweis, dass einseitig ebene, mechanisch gefügte Verbindungen für verschiedene Aluminium- sowie Stahlfeinbleche bei artgleicher und artungleicher Werkstoffkombination mit diesem Verfahren herstellbar sind. Zusammenfassend kann festgestellt werden, dass die untersuchte Fügekinematik mit radial überlagerter Vorschubbewegung des Stempels sich für Herstellung von Flachpunktverbindungen eignet.

Aktualisiert: 2019-10-09

> findR *

Ziel der durchgeführten Arbeiten am Laser Zentrum Hannover e.V. (LZH) war das Laserstrahlhärten und -legieren von Schneidkanten in Verbindung mit CVD Dünnschichten zu untersuchen. Ergänzend fand an der Professur für Umform- und Urformtechnik des Institutes für Produktionstechnik der TU Dresden eine Charakterisierung des Verschleißverhaltens von lasermodifizierten Schneidwerkzeugen im Vergleich zu konventionellen Schneidwerkzeugen statt.

Zunächst wurden grundlegende Untersuchungen zu den Schwerpunkten Eignung des Werkzeugwerkstoffes, Gefügeausbildung und Härtegrade, Verfahrensparameter und Fertigungstechnologie sowie Funktions- und Verschleißverhalten absolviert. Die dabei durchgeführten Härtungsversuche decken ein großes Parameterfeld ab. Mit der Anpassung einer leistungsfähigen Prozessregelung der Temperatur ist es gelungen, eine prozessstabile Parameterführung zu gewährleisten. Es wurde nachgewiesen, dass das partielle Nachhärten CVD-beschichteter Werkzeugaktivelemente mittels temperaturgeregelter Laserbehandlung realisierbar ist. Standmengenuntersuchungen zeigen für rotationssymmetrische Schneidstempel, dass die Verschleißbeständigkeit laserstrahlnachgehärteter Schneidkanten das Niveau konventioneller vakuumnachgehärteter Schneidkanten erreicht.

Eine weitere Variante zur Schneidwerkzeugoptimierung stellt das Auflegieren unter Verwendung von Zusatzwerkstoffen als Alternative zu CVD-Beschichtungen dar. Es wurde nachgewiesen, dass ein gezieltes Auflegieren des Werkzeugstahls X155CrVMo12-1 mit dem kobaltbasierten Hartstoff WC/Co realisierbar ist. Die Verschleißfestigkeit der laserlegierten Werkzeuge ist im Vergleich zur Referenzvariante, die aus einem vakuumnachgehärteten CVD-beschichteten X155CrVMo12-1-Schneidstempel bestand, geringer.

Die Ergebnisse der Standmengenuntersuchungen bilden eine geeignete Grundlage für die Auswahl von Bearbeitungsstrategien mittels Laserbehandlung, sowohl für Laserstrahlhärtungs- als auch für Laserstrahllegierprozesse. Die Versuchsergebnisse dienen zur Ausrichtung fortführender Entwicklungsarbeiten zur Prozessauslegung. An Praxiswerkzeugen wurde die Machbarkeit der Modifizierung von Schneidwerkzeugen mittels Laserstrahlhärten und -legieren für Realbauteile überprüft. Für die praktische Anwendung empfiehlt sich nach derzeitigem Erkenntnisstand das temperaturgeregelte Laserstrahlhärten als Variante für große Werkzeuge, da hier verzugsarm und örtlich begrenzt gehärtet werden kann. Das Verfahren des Laserstrahllegierens kann als Variante zur Leistungssteigerung unbeschichteter Werkzeuge zur Anwendung kommen.

Für Unternehmen des Werkzeugbaus und Zulieferer für Blechteile sowie für Laserlohnfertiger, überwiegend KMU' s, ergibt sich die Möglichkeit, eine anforderungsgerechte Schneidkantenbearbeitung von Schneidwerkzeugen durchzuführen.

Aktualisiert: 2022-02-08

> findR *

Die durchgeführten Verschleißversuche verdeutlichen das Potential von ZrO2-verstärkten Schneidwerkzeugen. Es wurden Standzeiten erreicht, welche über dem Niveau der von mit konventionell beschichteten Schneidwerkzeugen liegen. Es wurden Untersuchungen mit den Matrixwerkstoffen 1.2343, 1.6959 und 1.2379 durchgeführt. Obwohl mit den Matrixwerkstoffe 1.2343 und 1.6959 bessere Dispergierergebnisse in Bezug auf ZrO2-Partikeldichte, Poren- sowie Rissneigung erzielt wurden, wurden die höchsten Standzeiten mit dem Matrixwerkstoff 1.2379 erzielt. Dieser zeichnet sich durch eine nach dem Dispergierprozess höhere Härte in der Dispergierschicht aus.

Ein wichtiges Kriterium ist die Anbindung der Dispersionsschicht an den Grundwerkstoff. Hierbei kann es zum einen durch mangelhafte Aufschmelzung des Grundwerkstoffs, oder zum anderen durch Oxidationen, verursacht durch ungenügende Schutzgasabschirmung, zu einem Aufliegen der Schicht auf dem Grundwerkstoff kommen. Dieser Fehler führt zum Abplatzen der gesamten Dispersionsschicht an der belasteten Schneidkante.

Eine weitere Herausforderung in diesem Projekt war die Vermeidung von Poren in der Dispergierschicht. Diese wirken sich negativ auf die Standfestigkeit aus, da von Ihnen zum einen die Entstehung von Rissen initiiert wird und zum anderen die Anbindungsfläche der Schicht auf dem Grundwerkstoff verkleinert wird. Die laserstrahldispergierten Schneidwerkzeuge übertreffen nach derzeitigem Entwicklungsstand die sehr guten Verschleißeigenschaften von konventionell hergestellten Werkzeugen und zeigen, dass das Forschungsziel zum größten Teil erreicht worden ist. Die Ergebnisse der Verschleißuntersuchungen haben gezeigt, dass durch die Erhöhung der Härte im Grundwerkstoff und somit die Stützwirkung für die Dispergierschicht beim Scherschneiden die Standfestigkeit der Schneidwerkzeuge weiter erhöht werden kann. Dies kann durch Weiterentwicklungen am Dispergierprozess sowie durch den Einsatz von Alternativen zu den in diesem Projekt verwendeten Matrix- und Keramikwerkstoffen erreicht werden.

Aktualisiert: 2019-10-09

> findR *

Aus dem Inhalt:

– TOX-Rundpunktvefahren

– Eckold R-DF-Verfahren

– Böllhoff Rivclinch-Verfahren

– DynaConnect Verfahren

– Hit-Clinchen

– Clinchen mit Ultraschall

– Taumelclinchen

– Radialclinchen

– Bestimmung des notwendigen Stempelauslenkwinkels

– Fügeelementausbildung in Abhängigkeit von Stempel-Matrize-Kombination

– Scher- und Schälzugergebnisse beim Radialclinchen und Taumelclinchen

– Vergleichende Analyse der Fügeteiloberfläche

– Untersuchung der erreichbaren Werkzeug-Standmengen

– Kraftmodell zur Bestimmung der Stempelbelastungen

– Aufweitung und Winkelversatz der Fügeachse

– Angepasste Standmengenversuche

– Ableitung von Prozessparametern und produktionstechnischen Randbedingungen

– Lastenheft und Produktionskonzepte von stationären oder flexiblen Fügeeinrichtungen

– Konzeption einer aufgabenspezifischen, prototypischen Prozesseinheit

Aktualisiert: 2019-10-09

> findR *

Auch heute noch führt die dreidimensionale Simulation des Fügeprozesses und der Belastung selbst einfacher Probengeometrien an die Grenzen üblicher Software und Hardware. Die Berechnungen erfolgten schwerpunktmäßig mit PAM CRASH und stichprobenweise mit MSC.Autoforge. Die aus einem Modellversuch gewonnenen versagensbeschreibenden Werkstoffkenngrößen der plastischen Vergleichsdehnung sind für die Fügeprozessanalyse unter bestimmten Randbedingungen anwendbar, jedoch nicht direkt auf die Belastungsanalyse übertragbar.

Die Fügeprozesssimulationen lieferten gute Übereinstimmungen mit den experimentellen Befunden hinsichtlich der maximalen Fügekraft. Bei allen Fügekombinationen und Fügesystemen wurde die Halsdicke in der Berechnung unterschätzt. Hier führt der Einsatz eines Neuvernetzungsalgorithmus zu Verbesserungen. Beim Fügesystem TOX wurde der Hinterschnitt im wesentlichen gut abgebildet. Beim Fügesystem Eckold R-DF traten bezogen auf die Halsdicke und den Hinterschnitt z. T. erhebliche Unterschiede zwischen Experiment und Simulation auf, die partiell bis zu 30% betrugen. Bei der Belastungssimulation lag eine gute Übereinstimmung mit den experimentell ermittelten Maximalkräften und dem Versagensverhalten, jedoch nicht mit den bei der Maximalkraft erreichten Wegen vor.

Anhand der Projektergebnisse wird eine Handlungsanweisung gegeben, wie Clinchprozess- und Belastungssimulationen mit Hilfe der FE-Methode durchgeführt werden können. Die im Rahmen dieses Projektes vorgestellte Methode zur Simulation des Clinchprozesses ermöglicht die rechnerische Abschätzung der Fügeelementgeometrie, der Spannungen und Verformungen in den Fügeteilen sowie der Kontaktspannungen. Die Abschätzung der Gefahr eines Halsabrisses beim Fügen ist möglich. Die Simulation der Verbindungsbelastung erlaubt die Abschätzung der Verbindungsfestigkeit und des Versagensverhaltens.

Aktualisiert: 2022-02-08

> findR *

Die Forderung nach Leichtbau in allen Bereichen Fertigungstechnik begründet durch die Notwendigkeit zu Ressourcenschonung und Energieeinsparung hat die Anwendung des Werkstoffes Aluminium stark gefördert. Der Widerstandspunktschweiß ist bei der Verarbeitung von Aluminiumwerkstoffen nur mit hohem fertigungstechnischem Aufwand bei eingeschränkter Verbindungsqualität und Prozeßsicherheit realisierbar. Die Verfahren des umformtechnischen Fügens stellen hinsichtlich Wirtschaftlichkeit und Anwenderfreundlichkeit eine praktikable Alternative bzw. Ergänzung dar.

Allerdings bereitet das Umformen von Aluminium mit herkömmlichen Werkzeugen aufgrund eines im Vergleich zur Stahlumformung sehr begrenzten Erfahrungsschatzes noch erhebliche Schwierigkeiten. Kaltpreßschweißungen als Folge von Adhäsionsvorgängen führen zur Erhöhung der Reibkraftanteile, Senkung der Oberflächenqualität und in vielen Fällen zu verstärktem Werkzeugverschleiß.

Beim Durchsetzfügen finden Massivumformvorgänge mit hoher Werkzeugbelastung statt. Der Effekt des Kaltpreßschweißens ist hierbei besonders ausgeprägt und führt zu einer starken Erhöhung der Stempelrückzugskräfte und zur partiellen Schädigung des Fügeelementes. Es kann zu vorzeitigem Ausfall der Werkzeuge infolge erhöhter Belastung kommen.

Die vorliegende Forschungsarbeit beschäftigte sich deshalb mit der Untersuchung der beim Fügen (Umformen) von Aluminiumwerkstoffen auftretenden Reibungsprobleme. Ausgangspunkt der Untersuchungen ist eine Analyse von Ursachen bzw. Wirkmechanismen, die zum Verschleiß des Werkzeuges und zum Versagen des Verfahrens führen. Es werden Möglichkeiten aufgezeigt, Kaltpreßschweißeffekte als Ursache zu beseitigen bzw. zu verringern.

Aktualisiert: 2022-02-08

> findR *

MEHR ANZEIGEN

Bücher von Bräunling, Sven

Sie suchen ein Buch oder Publikation vonBräunling, Sven ? Bei Buch findr finden Sie alle Bücher Bräunling, Sven.

Entdecken Sie neue Bücher oder Klassiker für Sie selbst oder zum Verschenken. Buch findr hat zahlreiche Bücher

von Bräunling, Sven im Sortiment. Nehmen Sie sich Zeit zum Stöbern und finden Sie das passende Buch oder die

Publiketion für Ihr Lesevergnügen oder Ihr Interessensgebiet. Stöbern Sie durch unser Angebot und finden Sie aus

unserer großen Auswahl das Buch, das Ihnen zusagt. Bei Buch findr finden Sie Romane, Ratgeber, wissenschaftliche und

populärwissenschaftliche Bücher uvm. Bestellen Sie Ihr Buch zu Ihrem Thema einfach online und lassen Sie es sich

bequem nach Hause schicken. Wir wünschen Ihnen schöne und entspannte Lesemomente mit Ihrem Buch

von Bräunling, Sven .

Bräunling, Sven - Große Auswahl an Publikationen bei Buch findr

Bei uns finden Sie Bücher aller beliebter Autoren, Neuerscheinungen, Bestseller genauso wie alte Schätze. Bücher

von Bräunling, Sven die Ihre Fantasie anregen und Bücher, die Sie weiterbilden und Ihnen wissenschaftliche Fakten

vermitteln. Ganz nach Ihrem Geschmack ist das passende Buch für Sie dabei. Finden Sie eine große Auswahl Bücher

verschiedenster Genres, Verlage, Schlagworte Genre bei Buchfindr:

Unser Repertoire umfasst Bücher von

Sie haben viele Möglichkeiten bei Buch findr die passenden Bücher für Ihr Lesevergnügen zu entdecken. Nutzen Sie

unsere Suchfunktionen, um zu stöbern und für Sie interessante Bücher in den unterschiedlichen Genres und Kategorien

zu finden. Neben Büchern von Bräunling, Sven und Büchern aus verschiedenen Kategorien finden Sie schnell und

einfach auch eine Auflistung thematisch passender Publikationen. Probieren Sie es aus, legen Sie jetzt los! Ihrem

Lesevergnügen steht nichts im Wege. Nutzen Sie die Vorteile Ihre Bücher online zu kaufen und bekommen Sie die

bestellten Bücher schnell und bequem zugestellt. Nehmen Sie sich die Zeit, online die Bücher Ihrer Wahl anzulesen,

Buchempfehlungen und Rezensionen zu studieren, Informationen zu Autoren zu lesen. Viel Spaß beim Lesen wünscht Ihnen

das Team von Buchfindr.