Das neue Standardwerk überzeugt durch die kompakte und übersichtliche Darstellung grundlegenden Wissens und komplexer Inhalte für die wissenschaftliche Arbeit und die industrielle Praxis. In den Kapiteln Grundlagen der Umformtechnik, Blechumformung, Massivumformung und Umformmaschinen werden ausgehend von den metallografischen, plastomechanischen und tribologischen Grundlagen aktuelle Technologien und Verfahren vorgestellt.

Aktualisiert: 2023-04-07

> findR *

Aktualisiert: 2023-04-02

> findR *

Aktualisiert: 2023-03-14

> findR *

Nach einer längeren Produktionsunterbrechung kann es bei der Inbetriebnahme von Umformanlagen aufgrund thermischer Dehnungen im System Maschine/Werkzeug anfänglich zur Produktion von Ausschussteilen kommen.

Ziel der Untersuchungen war eine Verkürzung dieser Anlaufzeit bis zum Erreichen stabiler Fertigungsbedingungen bei der Gutteilproduktion. Das Maschinenanlaufverhalten wurde mit Hilfe eines an einem realen System abgeglichenen Simulationsmodells untersucht. Die Simulation des thermischen Verhaltens ist ein brauchbares Mittel zur Vorhersage thermischer Effekte und dem Test von Verbesserungsmaßnahmen.

Anhand zweier typischer Umformanlagen, einer doppeltwirkenden mechanischen Tiefziehpresse und einer schnelllaufenden Stufenpresse, wurden die thermisch bedingten Verlagerungen an den Wirkelementen des Werkzeugs beim Anlauf der Anlage nach einer Produktionsunterbrechung bestimmt.

Die Untersuchungen haben gezeigt, dass die Einflüsse von Werkzeug und Umformprozess einerseits und von der Presse andererseits etwa die gleiche Größenordnung aufweisen. Es ergeben sich zwei Gruppen von Verbesserungsmaßnahmen:

Konstruktive Maßnahmen zur Minderung thermischer Einflüsse an der Presse,welche schon bei der Konstruktion vom Pressenhersteller vorzusehen sind sowie

konstruktive Maßnahmen am Werkzeug und technologisch-organisatorische Maßnahmen bezüglich des Umformprozesses und des Presseneinsatzes, für welche der Pressenbetreiber verantwortlich zeichnet.

Während der Untersuchungen stellte sich sowohl eine kombinierte Kühl- und Heiztemperierung von Werkzeugen als auch eine Temperierung der Presse durch das Schmiersystem als eine wirksame Verbesserung des thermischen Verhaltens heraus.

Abschließend wurde eine geregelte Werkzeugtemperierung mit einem fluiden Kühl- und Heizkreislauf bei einem der Mitglieder des Projektbegleitenden Ausschusses realisiert und mit Erfolgt in Betrieb genommen.

Aktualisiert: 2019-10-09

> findR *

Die Schnittflächenqualität und somit auch die Gratentstehung wird beim Scherschneiden in besonderem Maße durch den eingestellten Schneidspalt zwischen den Schneidelementen bestimmt, wobei der jeweils optimale Schneidspalt von Parametern wie der Blechdicke und den Materialeigenschaften des zu schneidenden Werkstoffs sowie dem Verschleißzustand der Schneidelemente abhängt.

Die Zielsetzung dieser Arbeit besteht daher in der Entwicklung eines auf der Anwendung von Piezoaktoren basierenden Verstellmechanismus zur Anpassung des eingestellten Schneidspalts an veränderte Parameter. Durch den Aufbau eines Versuchswerkzeuges für das Schneiden im offenen, geraden Schnitt soll die Funktionsfähigkeit einer solchen automatischen Schneidspaltverstellung nachgewiesen und die Beeinflussbarkeit der entstehenden Schnittgrathöhe durch einen veränderten Schneidspalt aufgezeigt werden. Unter Berücksichtigung der grundsätzlichen Eigenschaften von Piezoaktoren wird hierzu ein Funktionsprinzip für den Verstellmechanismus und das Versuchswerkzeug entwickelt. Bei diesem wird das gegenüber dem Obermesser verschieblich gelagerte Untermesser während des Schnittes durch Reibschluss fixiert.

Somit wird der Piezoaktor nicht mit der horizontalen Schneidkraft belastet. Aus diesem Prinzip werden mögliche Konzeptvarianten für den Verstellmechanismus abgeleitet. Das Funktionsprinzip wird in Form eines Versuchswerkzeuges umgesetzt, mit dem Bleche einer Querschnittsfläche von 120 mm x 1 mm im offenen, geraden Schnitt geschnitten werden können. Hierbei wird neben der mechanischen Konstruktion des Versuchswerkzeuges auch eine Mess- und Regeleinrichtung realisiert, die die Einstellung und die Überwachung des Soll-Spaltes übernimmt. Durch eine umfangreiche Erprobung des Versuchswerkzeuges wird gezeigt, dass es mit Hilfe von Piezoaktoren möglich ist, den Schneidspalt bei einer Dauerhubzahl von 100 min-1 zwischen zwei Schnitten sicher zu verändern. Durch eine Veränderung des eingestellten Schneidspaltes wird der entstehende Schnittgrad beeinflusst. Somit ist es durch den Einsatz der Verstelleinrichtung in Schneidwerkzeugen möglich, die Gratbildung bei veränderten Prozessparameter wie z. B. einer veränderten Blechdicke durch eine Neueinstellung des Schneidspalts zu minimieren.

Aktualisiert: 2022-02-08

> findR *

Innerhalb des Forschungsvorhabens sollten durch Untersuchungen Grundlagen für die sichere Werkstück- und Prozessauslegung des Gleitziehbiegens geschaffen werden. Mittels experimenteller Grundlagenuntersuchungen konnten wesentliche Erkenntnisse zum Verfahrensablauf und zu den Verfahrensgrenzen gesammelt werden.

Eine Versuchsanlage mit einer starren Gleitziehbiegematrize wurde zur Durchführung der Grundlagenuntersuchungen verwendet. Mit diesem Versuchsaufbau war es möglich, Profile mit einer Blechdicke von s0 = 0,6 mm bis 1,0 mm und einer Länge von 500 mm bis 750 mm herzustellen. Im Rahmen der Untersuchungen wurden U-Profile und Hutprofile aus den Werkstoffen DC05, X5CrNi1810 sowie AlMg4,5Mn0,4 hergestellt. Erste Untersuchungen befassten sich mit den allgemeinen Möglichkeiten des Gleitziehbiegens ohne die Verstellung des Ziehspaltes an der Matrize bei konstanten Randbedingungen (Ziehgeschwindigkeit, Ziehspalt). Hierbei wurden die ersten Grenzen des Verfahrens ermittelt.

Um eine Variation des Ziehspaltes durchführen zu können, modifizierte man die bestehende Versuchsanlage. Nach der Modifizierung konnten Ziehspaltadaptionen für U – Profile der Blechdicken s0 = 0,8 und s0 = 1,0 mm durchgeführt werden. Dabei stellten sich für die unterschiedlichen Blechdicken optimale Ziehspalte heraus. Durchgeführte Schmierstoffvariationen sowie eine Untersuchung des Einflusses der Ziehgeschwindigkeit auf den Umformprozess ließen weitere grundlegende Erkenntnisse zu. In numerischen Simulationen gewonnene Ergebnisse wurden durch experimentelle Untersuchungen bestätigt. Die numerischen Berechnungen wurden um Varianten mit traktrixförmigen Ziehrundungen an der starren Matrize ergänzt und abgeschlossen.

Umfangreiche Versuche zur Kennwertermittlung wurden durchgeführt. Die Fließkurven der Probewerkstoffe und die Reibwerte im Zusammenspiel mit den Werkzeugwerkstoffen wurden ermittelt. Die Grenzformänderungskurven der Probenwerkstoffe konnten mit Hilfe der Methode der Visioplastizität bestimmt werden. Verschiedene Profile wurden berastert und es erfolgte eine visioplastische Analyse der Probeteile.

Im weiteren Projektverlauf wurden unterschiedliche Werkzeugkonzepte zur Herstellung belastungsangepasster Profile mit variablem Querschnitt entwickelt. Daran schlossen sich Simulationsrechnungen der verschiedenen Werkzeugkonzepte an. Die Geometrie eines ausgewählten Werkzeugkonzeptes wurde für die Simulation weiter aufbereitet. Der benötigte Kraftbedarf wurde ermittelt und umfassende Auslegungsrechnungen zur Optimierung erfolgten. Bei den Simulationsrechnungen wurden in enger Zusammenarbeit mit den Projektpartnern neue numerische Modelle bezüglich des Kontaktes zwischen Werkstück und Werkzeug sowie des funktionalen Ablaufes der Simulation entwickelt und getestet.

Basierend auf den Ergebnissen der Grundlagenuntersuchungen und den numerischen Simulationen realisierte man das Werkzeugkonzept in der Praxis. Mit der Gleitziehbiegeanlage konnten im Querschnitt variierte Profile hergestellt werden.

Aktualisiert: 2022-02-08

> findR *

Auf eine wirtschaftliche Entwicklung und einen zuverlässigen Einsatz ihrer Werkzeuge sind blechverarbeitende Unternehmen angewiesen. Zumeist erfolgt die Konstruktion neuer Blechteile und der dazugehörigen Werkzeuge nach dem Prinzip „Trial and Error“. Dabei werden Erfahrungswerte aus bereits entwickelten Produkten zu wenig genutzt.

Im Rahmen dieses Forschungsvorhabens wurde daher ein Informationssystem für Werkzeuge der Blechumformung entwickelt, das durch die Bereitstellung von technologischen Informationen eine erhöhte Planungsqualität ermöglicht. Durch die ständige Verfügbarkeit administrativer Informationen als auch im Besonderen von technologischem Erfahrungswissen aus bereits gefertigten Werkzeugen kann eine Fehlerprävention erzielt werden.

Das flexibel gestaltete System ist in der Lage, dazu den gesamten unternehmensspezifischen Werkzeuglebenslauf von der Werkzeugplanung bis zum Recycling im Rechner abzubilden. Während der Lebensphasen werden die werkzeugbezogenen Daten erfasst und bereitgestellt. Dabei wird Erfahrungswissen dokumentiert, welches insbesondere in der Planung zur frühzeitigen, kontinuierlichen Prozessverbesserung eingesetzt werden kann.

Durch die komfortable Konfiguration des Werkzeuginformationssystems lassen sich die abgebildeten Prozessläufe sowie die mit dem System zu erfassenden Informationen an unterschiedliche Unternehmen mit geringem Programmieraufwand anpassen. Der Nachweis der Funktionalität sowie der Flexibilität des Systems erfolgte anhand unterschiedlicher Realprozesse innerhalb der Pilotphase.

Aktualisiert: 2022-02-08

> findR *

Blechstanzteile sind als mechanische Bauteile im gesamten Spektrum technischer Produkte zu finden. Produziert werden diese Teile in großen Mengen auf weggebundenen Schnellläuferpressen. Ein Nachteil des Scherschneidens ist der verfahrensbedingte Werkzeugverschleiß. Speziell an den Stempeln tritt Mantel- und Stirnflächenverschleiß auf. Dies hat Auswirkungen auf die Schnittflächenqualität, die mit fortschreitendem Verschleiß abnimmt. Der Verschleiß wird von der Reibung des Werkzeugs am Werkstück während des Schneidprozesses verursacht. Erhöht wird die Reibung jedoch, wenn aufgrund von Maschinenschwingungen der Stempelweg von einer Schwingbewegung überlagert wird. Dies führt zu einer Verlängerung des Kontaktweges und zu einer Erhöhung der Relativgeschwindigkeit in der Kontaktzone.

Im Rahmen des Projektes wurden zwei mechanische Schnellläuferpressen untersucht. Durch Erfassung der Schwingfrequenzen und -formen konnten die kritischen Frequenzbereiche der Stößelschwingung bestimmt werden. Hierbei wurden die Methoden der Modalanalyse und der Betriebsschwingungsanalyse verwendet. Die kritische Schwingfrequenz wurde bei beiden Pressen bei ca. 150 Hz beobachtet. Bei dieser Frequenz lag eine Hub/Kippschwingung vor, die sowohl durch ihre Amplitude als auch durch Ihre Schwingform den größten Werkzeugverschleiß verursacht.

Durch den Einsatz eines Reibungsdämpfers, bei dem die Dämpferparameter Masse, Federsteifigkeit und Reibkraft manuell optimal eingestellt wurden, konnte dieser kritische Frequenzbereich gedämpft werden. Hierdurch war eine Reduzierung der Schwingungsamplitude im Frequenzspektrum um die Hälfte möglich. Bezüglich der konstruktiven Auslegung sowie der Parametrierung des Reibungsdämpfers wurden modellgestützte Methoden (MKS) angewendet. Die auf Basis der Messergebnisse abgestimmten Simulationsmodelle wurden zum Dämpfertest angewendet. Damit konnten die optimalen Dämpferparameter ermittelt.

Abschließende Langzeitverschleißuntersuchungen konnten die Wirksamkeit des Dämpfers nachweisen. Eine Schnellläuferpresse wurde im Ausgangszustand und im dämpfungsoptimierten Zustand mit einem Referenzwerkzeug über 100.000 Hübe betrieben und das Fortschreiten des Werkzeugverschleißes beobachtet. Es lies sich eine Verschleißreduktion von nahezu 50 % nachweisen.

Aktualisiert: 2022-02-08

> findR *

Um speziellen Anforderungen bezüglich der Maschinengenauigkeit und -dynamik zu genügen, können hydraulische Regelkreise bei Hydraulikpressen zum Einsatz kommen. Über hydraulische Regelkreise können der Stößel-Weg-Zeitverlauf, die Stößelkippung und der Ziehkissen-Kraft-Wegverlauf an vorgegebene Sollwerte angepasst werden. Wie gut diese Anpassung erfolgt, ist mitunter abhängig von den Einstellparametern der einzelnen Regler als auch von den Parametern der Antriebskomponenten. Die manuelle Parametrierung der einzelnen hydraulischen Regelkreise an der realen Maschine, wie sie heute noch praktiziert wird, ist durch einen hohen Zeit- und Kapitalaufwand gekennzeichnet.

Ziel dieses Forschungsprojektes ist es, ein Softwarewerkzeug zu realisieren, das aufbauend auf eine ausreichend detaillierte Modellbildung von hydraulischen Pressen eine optimale Reglerparametrierung von hydraulischen Regelkreisen ermöglicht. Hierzu wurde das kommerzielle Simulationsprogramm ITI-Sim verwendet, das für die Einzelsysteme einer hydraulischen Presse, Hydraulik, Mechanik und Umformprozess, bereits alle wesentlichen Modellobjekte in Softwarebibliotheken bereitstellt. Für die Modellierung von Hydraulikpressen sowie zur Modellparametrierung und zur optimalen Reglerauslegung wurden die folgenden Arbeitspunkte bearbeitet:

Analyse von hydraulischen Pressenstrukturen,

Messtechnische und analytische Untersuchungen sowie Modellbildung,

Erweiterung eines kommerziellen Simulationssystems um ein Simulationsobjekt für den Pressenstößel,

Analyse und Erprobung von Reglerstrukturen auf Grundlage der Simulation, Entwicklung von Methoden zur automatischen Reglerparametrierung,

Verifikation der Simulation und der Reglerparametrierung anhand einer realen Maschine.

Hiermit wird die Vorgehensweise zur Modellierung eines Stößelhauptantriebes sowie eines Parallelhaltesystems beschrieben. Darüber hinaus wurden experimentelle als auch analytische Verfahren aufgezeigt, um die Modellparameter für eine realitätsnahe Simulation zu identifizieren. Es hat sich ferner auf Grundlage von simulationstechnischen Untersuchungen gezeigt, welche Reglerstrukturen prinzipiell zur Regelung des Stößelhauptantriebes (Stößel-Weg-Zeitverlauf) und zur Stößelparallelhaltung (Stößelkippung) geeignet sind.

Es wurde ein Verfahren entwickelt, auf dessen Grundlage eine adaptive Reglerparametrierung möglich ist. Es konnte anhand einer hydraulischen Versuchspresse bei Einsatz eines Praxiswerkzeuges eine gute Übereinstimmung zwischen den gemessenen und simulierten Maschinengrößen verzeichnet werden. Die auf Grundlage des Simulationsmodells ermittelten Reglerparameter für die Versuchspresse führten bezüglich Genauigkeit und Dynamik zu einem guten Maschinenverhalten.

Aktualisiert: 2022-02-08

> findR *

Zur Umsetzung des automobilen Karosserieleichtbaus ist besonders gut der Werkstoff Magnesium aufgrund seiner geringen Dichte im Vergleich zu anderen Werkstoffen wie z.B. Stahl geeignet. Neben der Umformung von Magnesium, speziell Magnesiumblechen, spielt das Fügen der Bauteile eine entscheidende Rolle. Da Magnesium stofflich nicht fügbar ist, gewinnen umformtechnische Fügeverfahren wie das Durchsetzfügen zunehmend an Bedeutung.

Magnesium muss sowohl zum Umformen mittels Tiefziehen als auch zum Fügen mittels Durchsetzfügen temperiert werden, da Magnesium bei Raumtemperatur nur ein eingeschränktes Umformvermögen besitzt.

Es wurden verschiedene Methoden zur Temperierung des Durchsetzungsprozesses untersucht. Mit ausgewählten Temperierungsmethoden wurden zwei Anlagentechniken entwickelt und realisiert. Am IFUM in Hannover wurde der Fügeprozess konduktiv erwärmt, es wurde dabei das Fügesystem der Firma Eckold eingesetzt. Am LUT in Dresden wurde die Fügestelle mittels elektrischer Widerstandserwärmung erwärmt. Es kam das Fügesystem der Firma TOX zum Einsatz.

Es wurden optimale Prozessparameter zum temperierten Durchsetzfügen von Magnesiumblechen ermittelt. Das Hauptkriterium war die erforderliche Heizzeit zum Erwärmen der Fügestelle, die im Rahmen der Anlagenentwicklung minimiert wurde.

Die Heizzeit zur Herstellung von Fügepunkten mit den besten Verbindungseigenschaften beträgt bei beiden realisierten Anlagetechniken ca. 6 Sekunden. Für das Durchsetzfügen der Magnesiumknetlegierungen MgAl3Zn1 (AZ31) und MgAl6Zn1 (AZ61) ist dabei eine Temperierung des Fügeprozesses auf T = 250°C erforderlich.

Die Fügepunktqualität wurde im Hinblick auf die geometrische Ausbildung der Fügestelle, die Charakterisierung des Werkstoffverhaltens, die Verbindungsfestigkeit und die Korrosionsanfälligkeit ermittelt.

Darüber hinaus wurden Bauteile mittels Tiefziehen hergestellt, um den Einfluss von Vorverfestigungen auf den anschließenden Fügeprozess zu ermitteln. Es hat sich gezeigt, dass zum Fügen der Bauteile im Bodenbereich ein höhere Temperierung von T > 275°C erforderlich ist, als im Flanschbereich (T = 250°C).

Aktualisiert: 2019-10-09

> findR *

Enger werdende Qualitätstoleranzen umformtechnischer Produkte und Herstellungsverfahren sind der Grund dafür, daß die Maschinengenauigkeit bei steigender Flexibilität der Fertigungsanlagen immer mehr im Vordergrund des Interesses der Pressenanwender steht. Die Presse wird zunehmend zum "schwachen Glied in der Qualitätskette" der Umformtechnik.

Die Erklärung liegt in

den gröberen Toleranzfeldern der Pressenbaugruppen gegenüber den der Werkzeuge und

einer allgemeinen Überbestimmung des Pressenstößels und der damit objektiven Möglichkeit ungewollter Relativbewegungen des Ober- zum Unterwerkzeug und darüber hinaus bei mechanischen Pressen in

der fehlenden Möglichkeit, durch aktive Veränderung von Pressenparameter während der Umformung auf den Prozeß selbst Einfluß zu nehmen.

Ziel dieses und des folgenden Projektes ist die Entwicklung einer Möglichkeit der aktiven Einflußnahme auf die ungewollten Relativbewegungen des Pressenstößels.

Durch die Kombination des allgemein nicht regelbaren mechanischen Pressenantriebes mit hydraulischen Stellachsen im Druckpunkt (Antrieb) des Stößels, soll die Wirkflächenparallelität zwischen Stößel und Tisch erhöht werden. Bestreben ist eine geringe Parallelitätsabweichung der Werkzeugspannflächen unter Betriebsbedingungen bei hoher Stabilität und Zuverlässigkeit zu erreichen.

Aufgrund wesentlich schnellerer Verfahrensvorgänge in mechanischen Pressen gegenüber den kraft- und geschwindigkeitsregelbaren Vorgängen in hydraulischen Pressen sind die Anforderungen an eine Einrichtung zur aktiven Beeinflussung des Stößelweges im Bereich des mechanischen Antriebes ungleich größer.

Die Kippung ist Resultat der Pressenbelastungen und Federsteifen. Darüber hinaus wirken sich kinematische Fehler des Antriebes sowie das Verhältnis der objektiv vorhandenen Spiele im Antrieb- und Führungsbereich des Presse-Werkzeugsystems aus. Die Lagebestimmung des Stößels durch Antrieb und Führung verursacht Zwangskräfte, die das Kippungsverhalten ebenfalls negativ beeinflussen.

ln erster Instanz wurde in diesem Projekt ein Konzept erarbeitet, mit dem es gelingt, ohne zusätzlichen Einsatz komplizierter und teurer Meß- und Regelungstechnik, die Kippung aufgrund heute permanenter Überbestimmung des Werkzeugträgers im Antrieb-Führung-System der Presse, zu minimieren. Hierbei ist es notwendig, den Stößel eindeutig in seiner Relativlage zum Tisch zu bestimmen. ln diese Lage kann (muß !) er mittels "innerer" Systemkräfte durch Schränkung des Antriebes und/oder "äußerer" Horizontalkräfte gezwungen werden. Durch eine einseitige X-Anordnung der Führung ist die Lage auch in der senkrecht dazu stehenden Horizontalebene durch die wirkenden Kräfte gegeben.

Aktualisiert: 2022-02-08

> findR *

Schwerpunkte der Untersuchungen in diesem Forschungsprojekt waren zum einen die Untersuchung der Kraftverhältnisse (Schneidkraft und Querkraft) beim Beschneiden von Umformteilen. Zum anderen wurden die Auswirkungen der Kaltverfestigung bei umgeformten Blechteilen auf den Schneidkraftbedarf untersucht.

Die Bestimmung der Schneid- und Querkräfte erforderte zunächst die Konstruktion eines Prüfsystems in Form eines Versuchswerkzeuges, welches die hochgenaue Messung von Schneid- und Querkräften bei unterschiedlichen Matrizengeometrien (Beschneidung einer 3D-Kontur) erlaubt. Als wesentliche Ergebnisse wären zu nennen, dass bei höherfesten Blechen die Querkräfte in die Größenordnung der Schneidkraft gelangen können. Da dies zu hohen Werkzeugbelastungen und durch eine Aufweitung des Schneidspaltes zu einer Verschlechterung der Schnittflächenqualität führt, werden in der Praxis ab einem Schnittwinkel von 15° aufwendige Schieberelemente in den Werkzeugen eingesetzt um einen ebenen Schnitt zu garantieren. Bei geeigneter Auslegung des Werkzeuges (Erzielung einer hohen Steifigkeit) konnte jedoch eine Abnahme der Gratbildung bei höheren Schnittwinkeln festgestellt werden. Dies lässt sich auf veränderte Spannungsverhältnisse in der Umformzone bei zunehmenden Winkeln zurückführen.

Beim Schneiden und Lochen von bereits umgeformten Blechteilen kommt es zu einer Erhöhung des Schneidwiderstandes aufgrund von Kaltverfestigungsmechanismen. Für Tiefziehgüten beträgt die Erhöhung des Schneidwiderstandes 12 - 13%, während für die NE-Bleche AL3 und CU eine Schneidwiderstandserhöhung um lediglich 7- 8% zu verzeichnen war. Dieser Sachverhalt muss gegebenenfalls bei der Auswahl der Pressenanlage berücksichtigt werden.

Aktualisiert: 2022-02-08

> findR *

Mit der vorliegenden Arbeit konnten die eigentlichen Ursachen für die Maßungenauigkeiten und Eigenspannungsentstehungen beim Scherschneiden in Folgeschneidwerkzeugen aufgezeigt, und damit die Grundlage für nachfolgende Untersuchungen geschaffen werden.

Bevor die Einflüsse der Schneidparameter auf die Werkstückqualität und die Eigenspannungen untersucht werden konnten, wurden Versuche zu unterschiedlichen Eigenspannungsmeßverfahren durchgeführt.

In vorangehenden Versuchen hatte sich gezeigt, daß die röntgenographische Spannungsmessung für einige Elektrobleche durchaus einsetzbar ist, sofern mit Mo-Strahlung gearbeitet und an der [732+651]-Ebene gemessen wird.

Außerdem war es möglich, eine qualitative Übereinstimmung zwischen dieser zerstörungsfreien Meßmethode und dem bei diesen Untersuchungen ebenfalls eingesetzten Zerlegeverfahren (DMS - Messung) nachzuweisen.

Die Messungen an Praxisteilen aus der Rotor - und Statorfertigung ließen erkennen, wie die einzelnen mit einem Folgeschneidwerkzeug hergestellten Schnitte den Spannungszustand beeinflussen. Dabei wurde deutlich, daß das Nutenstanzen mit Stempelgeometrien, die zahlreiche Ecken aufweisen, immer zusätzliche Spannungen in das Blech einbringt. Wird dagegen das Zentralloch geschnitten bzw. der Rotor- oder Stator ausgeschnitten, führt dieses einerseits zum Abbau der Spannungen im Restmaterial, andererseits aber auch zu teilweise großen Maßabweichungen. Diese werden durch den Schneidvorgang selbst hervorgerufen und sind nicht durch die aus der vorangehenden Werkzeugstation im Blech vorhandenen Spannungen zu erklären.

Betrachtet man die rotationssymmetrischen Nutenstanzungen isoliert, ist es möglich, einen Zusammenhang zwischen eingebrachten Stegspannungen und der bezogenen Schnittlinienlänge herzustellen.

Optimierungsversuche an den peripheren Geräten - Haspel, Richtapparat, Einlauf- und Auslaufhilfen- führten in weiten Bereichen fast immer zu Vorschubproblemen bzw. allgemein zu Transportproblemen in der Stanzanlage.

Diese zeigten sich als sehr sensibel und sollten hinsichtlich dieser Problematik in weiterführenden Arbeiten untersucht werden.

Anschließende Versuchsreihen mit Einzelstempeln ergaben, daß bei runden Stempelgeometrien generell ein Spannungsabbau im Lochblech stattfindet, unabhängig davon, ob die Niederhalterkraft oder der Schneidspalt variiert wurden. Die Butzen weisen dagegen einen mit größer werdendem Schneidspalt zunehmenden Biegespannungszustand auf. Die Niederhalterkraft FN zeigte dagegen keinen signifikanten Einfluß auf den Spannungszustand, unabhängig ob mit Abstreifer FN =0 oder mit Niederhalter, FN >0 geschnitten wurde...

Aktualisiert: 2022-02-08

> findR *

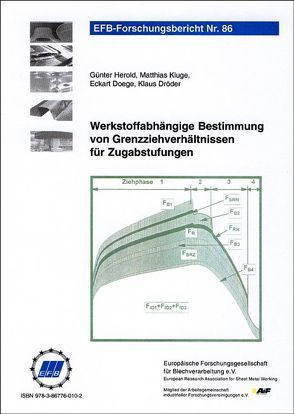

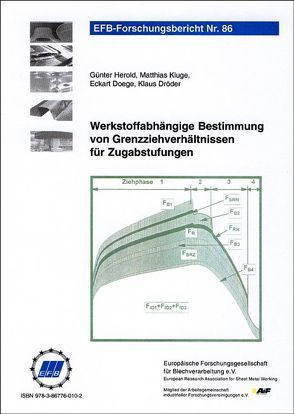

Im Rahmen dieser Arbeit wurden experimentelle und theoretische Untersuchungen zur Bestimmung des werkstoffabhängigen Grenzziehverhältnisses beim Tiefziehen im Weiterschlag durchgeführt.

ln den experimentellen Untersuchungen wurde das Grenzziehverhältnis im Weiterschlag sowie das in zwei Zügen erreichbare Gesamtziehverhältnis in Abhängigkeit des Ziehverhältnisses aus dem Erstzug sowie des Blechwerkstoffs ermittelt. Dazu wurden die Verläufe der Stempelkraft über dem Ziehweg erfaßt.

Das Tiefziehen im Weiterschlag wurde als die Abfolge von vier charakteristischen Ziehphasen definiert, die unabhängig von den gewählten Versuchsparametern anhand des Kraft-Weg-Verlaufs differenziert werden können. Die Einflüsse der geometrischen Veränderlichen (Ziehverhältnis im Erst- und Weiterzug, Stempelkantenradius, Ziehringradius, Einzugwinkel) sowie der werkstoffspezifischen Kennwerte auf den Kraft-Weg-Verlauf wurden für jede der definierten Ziehphasen qualitativ und quantitativ erfaßt.

Es konnte festgestellt werden, daß im Weiterschlag ein um so größeres Grenzziehverhältnis zu erreichen ist, je kleiner das Ziehverhältnis im Anschlagzug gewählt wird. Weiterhin war eine deutliche Abhängigkeit des Grenzziehverhältnisses im Weiterschlag vom verwendeten Werkstoff zu beobachten. Die maximalen Gesamtziehverhältnisse in zwei Zügen lagen dabei im Bereich von ßges.max=2,48 bis 2,84.

Die experimentell ermittelten Grenzziehverhältnisse wurden den Ergebnissen aus existierenden Berechnungsansätzen zur Ermittlung des Grenzziehverhältnisses im Weiterschlag gegenübergestellt. Es zeigte sich, daß eine hinreichend genaue Vorherbestimmung des Grenzziehverhältnisses im Weiterschlag unter Berücksichtigung des Ziehverhältnisses aus dem Erstzug bisher nicht gewährleistet ist.

Aufgrund der mangelnden Übereinstimmung von berechneten und experimentell ermittelten Grenzziehverhältnissen wurde eine neue Berechnungsbeziehung auf der Basis experimenteller Werte entwickelt, die im Gegensatz zu den bekannten Ansätzen eine Berücksichtigung der Werkstoffabhängigkeit des Grenzziehverhältnisses im Weiterschlag durch Einbeziehung der Werte für die mittlere senkrechte Anisotropie rm, den Verfestigungsexponenten n, die Streckgrenze Rpa.2 sowie die Zugfestigkeit Rm gewährleistet. Für die untersuchten Werkstoffe besitzt der neue Berechnungsansatz im Spektrum ß1=1,5 ... 2,1 eine maximale Abweichung von 4,5%, wobei für den Großteil der berechneten Werte eine Abweichung von weniger als 2,5% ermittelt wurde.

In den theoretischen Untersuchungen wurde ein Verfahren zur rechnerunterstützten Ermittlung des Grenzziehverhältznisses auf Basis der elementaren Plastizitätstheorie entwickelt. Die Berechnung erfolgt unter Nutzung der berechneten Stempelkraft-Weg-Verläufe sowie der an der rißgefährdeten Stelle des Ziehteils maximal übertragbaren Stempelkraft, wodurch der Vergleich zwischen der durch den Umformprozeß erzeugten und der vom Ziehteil an der rißgefährdeten Stelle gerade noch übertragbaren Kraft ermöglicht wird. Zur Berechnung der Stempelkraft über dem Ziehweg wird die vom Stempel auf den Ziehteilboden übertragene und durch die entstehende Zarge in die Umformzone eingeleitete Kraft nach der Art ihres Entstehens in ihren Einzelbestandteilen analysiert. Bezogen auf die gemessene maximale Stempelkraft wird mit dem Rechenmodell im Bereich des Kraftanstiegs bis zum Erreichen des Kraftmaximums eine relative Abweichung von 4% bis 5% erreicht.

Für die Berechnung der maximal übertragbaren Ziehkraft werden drei Methoden vorgestellt und hinsichtlich ihrer Berechnungsgenauigkeit verglichen.

Bei der ersten Methode wird die maximal übertragbare Ziehkraft mit der Bodenreißkraft gleichgesetzt, die unter Nutzung des empirisch ermittleten Abreißfaktors bestimmt wird. Da der Abreißfaktor anhand der gemessenen Reißkräfte ermittelt wurde, ergibt sich eine sehr gute Berechnungsgenauigkeit Die Übertragbarkeit auf andere mehrstufige Tiefziehprozesse ist dabei jedoch nicht gewährleistet.

ln dem zweiten Ansatz wird die maximal übertragbare Ziehkraft unter den Annahmen berechnet, daß sich die rißgefährdete Stelle des Ziehteils am Übergang zwischen Stempelradius und Ziehteilzarge befindet und an diesem Ort ein ebener Formänderungszustand vorliegt. Im Gegensatz dazu werden bei der Berechnung nach der dritten Methode der tatsächlich vorliegende Formänderungs- und Spannungszustand sowie die Reibbedingungen an der rißgefährdeten Stelle des Ziehteils erfaßt.

Die nach Methode 2 und 3 berechneten Krafte weisen eine mittlere Abweichung von 5,8% bzw. 2,8% von den gemessenen Reißkräften auf. Insbesondere bei Verwendung von Methode 3 kann folglich das Grenzziehverhältnis im Weiterschlag mit einer guten Genauigkeit berechnet werden.

Durch die Simulation der Stempelkraft über dem Ziehweg ist die Auslegung abgesetzter Tiefziehteile möglich, indem der maximale Ziehweg berechnet wird, bei dem die Stempelkraft die maximal übertragbare Ziehkraft übersteigt. ln der Praxis können somit abgesetzte Ziehteile mit einem größeren als dem Grenzziehverhältnis gezogen werden, wodurch die Zahl der erforderlichen Ziehstufen reduziert wird.

Aktualisiert: 2022-02-08

> findR *

Im Rahmen des Forschungsvorhabens "Schwingungs- und lärmarme Umform- und Schneidwerkzeuge" werden Erkenntnisse zur Schwingungs- und Lärmminderung von Umformwerkzeugen mittels primärer und emissionsspezifischer Maßnahmen gewonnen. Als für die Umformtechnik typische Stoß- und Lärmursache werden der Auftreffstoß einer Ziehmatrize auf einen Blechhalter sowie der Anschlagstoß von Schieberelementen in einem Umformwerkzeug untersucht. Die Untersuchungen werden in Abhängigkeit ,von relevanten Einflussgrößen sowohl experimentell als auch theoretisch-simulativ, sowohl mit Erregung durch die Betriebskraft der Presse als auch mit definierter Impulsanregung durchgeführt.

Der Einsatz von Gasdruckfedern im Versuchswerkzeug anstelle des schweren Ziehkissens ergab je nach Meßort eine Lärmpegelminderung von 2 - 4 dB. In Anbetracht der Erwartung fällt dieses Ergebnis gering aus und ist ein Hinweis dafür, dass die Stoßkraft mit Gasdruckfedern noch hoch ist.

Um den Kraftsprung beim Auftreffen zu reduzieren, wurde die Gegenhalterkraft verringert. Sowohl die experimentellen Ergebnisse als auch die rechnerische Stoßkraftsimulation ergaben, dass mit den vorliegenden Parametern des Versuchswerkzeuges der Kraftsprung durch das plötzliche Anlegen der Gegenhalterkraft nur eine geringe Rolle für die Stoßbelastung spielt.

Durch Ausführung der Ziehmatrize des Versuchswerkzeuges in Schweißplattenfertigung wurde deren Gewicht auf 1/3 der Gussausführung gesenkt. Die Admittanz der geschweißten Matrize ist 10-15mal höher, die Schwingungsamplitude im Werkzeug beim Auftreffstoß aber nur etwa doppelt so hoch. Die abgestrahlte Lärmimpulsenergie beim Auftreffstoß war, bedingt durch das geschlossene Werkzeug, sogar nur wenig höher als bei der Gussausführung. Die verbreitete Auffassung, dass geschweißte Werkzeuge lärmintensiver sein müssen, ist damit widerlegt. Umformwerkzeuge mit Komponenten in leichter Schweißausführung haben in lärmtechnischer Hinsicht keinen Nachteil.

Darüber hinaus haben solche Werkzeuge Reserven hinsichtlich einer Schwingungs- und Lärmreduzierung durch Bedämpfen von Hohlräumen mit Reaktionsharzbeton. Es konnten drastische Senkungen der Admittanz und Steigerung der Dämpfung erreicht werden.

Aktualisiert: 2022-02-08

> findR *

Um wirtschaftlich und konkurrenzfähig fertigen zu können, müssen Optimierungsspielräume in der Blechumformung noch konsequenter ausgenutzt werden. Eine Möglichkeit bietet die rechnergestützte Vorausbestimmung des Platinenzuschnitts.

Da Berechnungsverfahren nur für ein eingeschränktes Teilespektrum vorhanden sind, basiert die Auslegung für komplexe Ziehteile weitgehend auf Erfahrungen des Konstrukteurs. Eine rechnergestützte Zuschnittsermittlung konnte in der Praxis bisher nicht durchgeführt werden, da entsprechende Berechnungsprogramme nicht verfügbar waren. Die Optimierung konnte daher erst in der Erprobungsphase eines Ziehwerkzeugs (Try-out) erfolgen.

Während des Forschungsvorhabens wurde ein elementarer Ansatz zur Berechnung von im Umformprozeß auftretenden Radiallängungen entwickelt. Das Radialschnittverfahren nach Oehler/Kaiser konnte somit sinnvoll erweitert und dem industriellen Bereich eine praktische Nutzung dieses Verfahrens ermöglicht werden. Die gewonnenen Erkenntnisse wurden in ein Berechnungsprogramm mit CAD-Anbindung implementiert und ermöglichen durch die Kombination von Formelementen die interaktive Auslegung von Platinengeametrien für Ziehteile mit einer geschlossenen Zargenkontur, ebenen bzw. unebenen Bodenflächen und einer geschlossenen äußeren Randkontur.

Bei den zur Aufstellung des Berechnungsansatzes erforderlichen experimentellen Untersuchungen wurden sowohl Geometrieparameter variiert (Eckenradius, -winkel, Ziehtiefe, Zieh-, Stempelkantenradius, Boden- sowie Platinenform und -größe), als auch verschiedene Blechwerkstoffe (DC04, H340, AIMg5Mn, X5CrNi18-1 0) berücksichtigt. Die bei rechteckigen Ziehteilen gemessenen Radiallinienlängungen wiesen bei allen Werkstoffen, insbesondere in Bereichen mit hohen Formänderungen, eine hohe Übereinstimmung untereinander auf. Dies läßt den Schluß zu, daß Radiallinienlängungen vorwiegend geometriebedingt variieren.

Bei rechteckigen Ziehteilen konnten abhängig vom Werkstoff deutliche Unterschiede der Blechdickenverläufe vom Flansch bis zur Stempelkante festgestellt werden. Die Aluminiumbleche wiesen im Stempelkantenbereich starke Blechdickenabnahmen und im oberen Zargen- sowie im Flanschbereich starke Blechdickenzunahmen auf. Grundsätzlich lagen die Blechdickenänderungen bei den Aluminiumblechen oberhalb derer von höherfesten Werkstoffen, wie beispielsweise H340.

Eine Korrelation zu diesem Verhalten konnte zum einen in der senkrechten Anisotropie r und zum anderen im Verfestigungsexponenten n wiedergefunden werden, beim n-Wert allerdings in abgeschwächter Form. Mit zunehmendem r -Wert und abnehmendem n-Wert treten geringere Blechdickenänderungen auf. Bei der Untersuchung trapezförmiger Ziehteilgeometrien mit ebenem Boden zur Ermittlung des Einflusses unterschiedlicher Eckenwinkel auf die Zuschnittskontur führte wie schon bei den rechteckigen Ziehteilen zu dem Ergebnis, daß der eingesetzte Werkstoff weitgehend nicht signifikant für die Radiallängungen ist.

Bei einem Eckenwinkel αE = 67° ließ sich für alle untersuchten Werkstoffe Radiallängungen von ca. 90% feststellen. Darüber hinaus ließ sich feststellen, daß radiale Dehnungen umso größer sind, je spitzer die Eckenwinkel, d.h. je kleiner die Winkel αE, ausfallen. Die Übertragung der Geometriedaten wurde durch die Anbindung an das CAD-System Pro/ENGINEER erreicht. Hier erfolgt neben der Festlegung der Stempelbewegungsrichtung, die Definition und interaktive Platzierung der Schnittebenen.

Die Radiallinienlängen konnten über die Summe der Abstände von Stützpunkten, die mittels einer vektorbasierten Suchstrahlfunktion gefunden wurden, berechnet werden. in Ziehteilecken erfolgt die Drehung der Schnittebenen durch Aufspannen eines Fächers von Schnittebenen. Dazu erforderliche Geometrieangaben liefert eine Analysefunktion. Nach der Flächenberechnung zwischen den Radiallinien und der Radiallinienkürzung erfolgt die Glättung der Zuschnittskontur über parametrisierte Ansatzgleichungen. Zur Ergebnisausgabe stehen dem Anwender neben der Bildschirmausgabe, Textdateien zu Verfügung. Ein Export der Zuschnittskontur in andere CAD/CAM-Systeme wird über eine IGES und HPGL-Schnittstelle ermöglicht. Die Konturkoordinaten können so mit CNC-Modulen weiterverarbeitet werden. Auf diese Weise wurde eine direkte Anbindung an die Zuschnittsherstellung realisiert.

Die Zuverlässigkeit der im Rahmen des Vorhabens entwickelten Applikation konnte bei der Zuschnittsberechnung eines komplexen Praxisteils nachgewiesen werden.

Das Ziel des Vorhabens wurde erreicht.

Aktualisiert: 2022-02-08

> findR *

Aktualisiert: 2023-04-04

> findR *

Das vorliegende Forschungsvorhaben läßt sich in zwei Schwerpunkte gliedern:

• Starrer Niederhalter : Grundsätzliche Untersuchungen bzgl. der Abhängigkeit von Niederhalterdruck und Faltenbildung bei rotationssymmetrischen und rechteckigem Werkzeug bei konstanter und gesteuerter Niederhalterkraft über dem Ziehweg.

• Elastischer Niederhalter: Untersuchung des Einflusses verschiedener elastischer Niederhalterformen auf das Ziehergebnis bei rotationssymmetrischem und rechteckigem Werkzeug.

Das Ziel ist:

• die Angabe über den optimalen Verlauf der Niederhalterkraft über dem Ziehweg

• Ermittlung einer geeigneten Bauform für elastische Niederhalter.

Für die Untersuchungen waren nachstehende Bedingungen erforderlich:

• Genaue Einstellung und Messung der Niederhalterkraft

• Möglichkeit zur beliebigen Steuerung des Niederhalterdrucks über dem Ziehweg

• Meßverfahren zur Ermittlung der Faltenhöhe im Ziehteilflansch.

Es ergaben sich folgende Ergebnisse:

Allgemeines:

• Eine Erhöhung der Niederhalterkraft führt zu größeren Ziehkräften, geringeren Faltenhöhen und kleineren Blechdickenunterschieden im Flansch.

• Die Neigung zu Faltenbildung im Flansch wächst nach Beginn des Tiefziehvorgangs mit Vergrößerung des Ziehweges.

• Der Anisotropiewert war bei den untersuchten Blechen hinsichtlich Tiefzieheignung und Faltenbildung ausschlaggebend (hoher r-Wert: Tiefzieheignung gut, Faltenbildung im Flansch gering) Mit einem starren Niederhalter ist die Unterdrückung von kleinen und kleinsten Falten im Flansch kaum möglich.

• Der Kraftanteil, der zur Glättung kleiner Falten erforderlich ist, ist kleiner als der Kraftanteil, der aus der Abnahme der Reibkraft im Flansch durch einen geringeren Niederhalterdruck resultiert.

• Vorhandene Falten lassen sich im weiteren Verlauf des Ziehweges auch durch erhöhten Niederhalterdruck nicht mehr glätten.

• Der Schmierstoff besitzt entscheidende Bedeutung für die auftretende Kraft, den einstellbaren Niederhalterdruckbereich für Gutteile sowie die Einebnung der Blechrauhigkeit in Bereichen hoher örtlicher Pressung im Flansch.

• Beim rechteckigen Ziehteil treten vollkommen andere Spannungs-und Formänderungsverhältnise auf als beim rotationssymmetrischen Ziehteil.

Starrer Niederhalter

Rotationssymmetrisches Ziehteil:

• Bei guten Schmierstoffen ist mit höherem Niederhalterdruck als von E. Siebel angegeben ein besseres Ziehergebnis zu erzielen.

• Eine größere ebene Anisotropie begünstigt die Faltenbildung und erfordert somit einen höheren Niederhalterdruck.

Rechteckiges Ziehteil:

• Es sind grundsätzlich erheblich höhere Niederhalterdrücke als beim rotationssymmetrischen Ziehteil erforderlich.

• Der Schmierstoff hat Einfluß auf den einstellbaren Niederhalterdruck, nicht jedoch auf die Faltenbildung.

Elastischer Niederhalter:

• Allgemeines: Durch geeignete Kombination einer elastischen Platte mit einer Niederhalterplatte bestimmter Dicke und äußerem Stützring ist die Faltenbildung im Flansch vollständig zu verhindern.

• Hohe örtliche Pressungen im Flansch werden auch beim dünnflüssigen Schmierstoffen vermieden, d. h. die Rauhigkeit der Blechoberfläche bleibt erhalten.

Rotationssymmetrisches Ziehteil:

• Eine optimierte Bauform ergab sich bei der untersuchten Werkzeuggeometrie mit einer elastischen Gummiplatte von 52° Shore Härte, einer Niederhalterplattendicke von 4 mm und einem 1,2 mm hohen äußeren Stützring.

• Es wurde ein Programm erstellt, das mit Hilfe der FE-Methode eine Berechnung des elastischen Niederhalters ermöglicht.

• Die auftretenden Ziehkräfte sind bei Niederhalterkräften nach E. Siebel -ähnlich wie beim starren Niederhalter- bei hohen Niederhalterkräften jedoch geringer, d.h. Versagen tritt bei höheren Niederhalterkrä ften auf als beim starren Niederhalter.

• Geringfügig höheres Grenzziehverhältnis als beim starren Niederhalter.

Rechteckiges Ziehteil:

• Eine optimierte Bauform ergab sich mit einer elastischen Platte aus geschichtetem Papier, einer Niederhalterplattendicke s = 1 mm und einem 1,2 mm hohen äußeren Stützrahmen.

• Bei diesen Ziehteilen waren höhere Niederhalterkräfte erforderlich.

Steuerung der Niederhalterkraft:

• Durch Verringerung der Niederhalterkraft über dem Ziehweg treten kleinere max. Ziehkräfte auf, bei Unterschreitung eines bestimmten erforderlichen Niederhalterdrucks bilden sich jedoch Falten.

• Zu Beginn des Umformvorgangs, d.h. im Streckziehbereich, ist nur 1/3 der im späteren Tiefziehbereich notwendigen Niederhalterkraft ausreichend.

Aktualisiert: 2022-02-08

> findR *

Im Rahmen dieser Arbeit wurden 23 C-Gestell-Exzenter-Pressen untersucht. Die Pressen wurden mittig und außermittig belastet. Die Belastung erfolgte statisch mit Hilfe eines Druckkissens und der kardanischen Kalotte und - bei insgesamt 12 Maschinen - auch dynamisch durch Stauchung von Stauchproben. Zur Beurteilung und Beschreibung des Pressenverhaltens unter Last wurden die entsprechenden Genauigkeitskenngrößen ermittelt. Die auftretenden absoluten und relativen Fehler der Meßergebnisse sind vertretbar.

Aktualisiert: 2022-02-08

> findR *

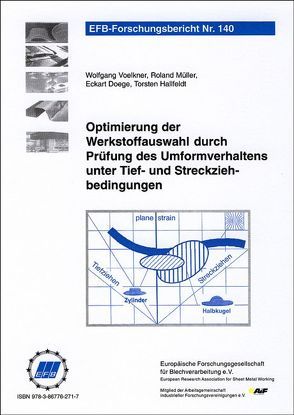

Das Ziel der Untersuchungen war die Entwicklung eines neuen technologischen Prüfverfahrens, bei dem durch den Einsatz verschiedener Stempelformen in einem modifizierten Napfziehversuch sowohl Tief- als auch definierte Streckziehanteile im Prüfteil realisiert werden. Durch diese Verschärfung der Prüfbedingungen lassen sich die breit gefächerten Beanspruchungen bei der Herstellung komplizierter Karosserieteile besser und systematischer als bisher in einem Modellversuch nachbilden.

Dabei wird eine differenzierte Beurteilung der Werkstoffe entweder hinsichtlich ihrer Eignung für überwiegend Tief- oder Streckziehbeanspruchung durch dieses Verfahren ermöglicht. Durch die sensible Reaktion auf die unterschiedlichen Prüfbedingungen ist ebenfalls eine bessere Quantifizierung ähnlicher Werkstoffe als nur im Näpfchenziehversuch oder durch die mechanischen Kennwerte (z.B. Zugfestigkeit, Gleichmaßdehnung, Verfestigungsexponent, mittlere senkrechte Anisotropie möglich, wodurch sich die Aussagefähigkeit der Prüfergebnisse gegenüber bisherigen Prüfverfahren bedeutend erhöht.

Für die vergleichenden Untersuchungen wurden die mechanischen Kennwerte verschiedener Werkstoffe mit verschiedenen Prüfverfahren (Flachzugversuch, Kreuzzugversuch und hydraulischer Tiefungsversuch) bestimmt. Zusätzlich wurden die Grenzformänderungskurven der Werkstoffe ermittelt.

Als Prüfergebnis der Modellversuche wurden sowohl die Formänderungen und Reisserorte als auch die erreichbaren modifizierten Grenzziehverhältnisse für die unter-schiedlichen Stempelformen bestimmt, wobei die Korrelationen mit verfahrensunabhängigen Kennwerten einerseits und mit den Ergebnissen der Tiefziehversuche an Bauteilen der Automobilindustrie andererseits untersucht wurden. Als vorgangsnahes Prüfverfahren wurde damit ein wirksames Auswahlkriterium sowohl für Anwender als auch für Hersteller von Blechwerkstoffen geschaffen, welches eine gute Einschätzung des Umformvermögens von Blechwerkstoffen bei Bauteilen gestattet.

Es wurde untersucht, inwieweit bei kleinen Stempeldurchmessern Differenzen in den Werkstoffeigenschaften unterschieden werden können. Dabei zeigte sich, dass eine kleinere Prüfeinrichtung den Vorteil besitzt, dass Reibungsverhältnisse und Niederhalterkraft einen geringeren Einfluss auf das Prüfergebnis haben und die Versagensgrenze im wesentlichen durch die Werkstoffeigenschaften bestimmt wird. Nachteilig ist jedoch die begrenzte Übertragbarkeit auf Praxisteile, die sehr großflächig sind, wodurch Reibungsverhältnisse und Oberflächeneigenschaften entscheidend Einfluss nehmen. Aus diesem Grund wurden Versuche mit großen Stempeldurchmessern (Ø 200 mm) eines am IFUM Hannover zur Verfügung stehenden Versuchswerkzeuges einbezogen.

Die Ergebnisse führten zu der Schlussfolgerung, dass das modifizierte Napfziehverfahren in einer In-process-Werkstoffprüfung einsetzbar ist. Hierfür wurden bereits Untersuchungen an der TU Dresden durchgeführt, um ein Verfahren zu erproben, das es auf der Grundlage der Erichsen- Tiefung gestattet, verschiedene Belastungszustände des Werkstoffes in einer möglichst kleinen Prüfeinrichtung im laufenden Umformprozess zu testen. Das Verfahren kann durch den Einsatz der unterschiedlichen Stempelformen und unter der Berücksichtigung von Tiefziehanteilen eine sinnvolle Ergänzung sein. Mit diesem Verfahren kann überprüft werden, ob sich Werkstoffeigenschaften durch Chargenschwankungen verändert haben, so dass Ziehteile nicht mehr versagensfrei tiefgezogen werden können.

Aktualisiert: 2022-02-08

> findR *

MEHR ANZEIGEN

Bücher von Doege, Eckart

Sie suchen ein Buch oder Publikation vonDoege, Eckart ? Bei Buch findr finden Sie alle Bücher Doege, Eckart.

Entdecken Sie neue Bücher oder Klassiker für Sie selbst oder zum Verschenken. Buch findr hat zahlreiche Bücher

von Doege, Eckart im Sortiment. Nehmen Sie sich Zeit zum Stöbern und finden Sie das passende Buch oder die

Publiketion für Ihr Lesevergnügen oder Ihr Interessensgebiet. Stöbern Sie durch unser Angebot und finden Sie aus

unserer großen Auswahl das Buch, das Ihnen zusagt. Bei Buch findr finden Sie Romane, Ratgeber, wissenschaftliche und

populärwissenschaftliche Bücher uvm. Bestellen Sie Ihr Buch zu Ihrem Thema einfach online und lassen Sie es sich

bequem nach Hause schicken. Wir wünschen Ihnen schöne und entspannte Lesemomente mit Ihrem Buch

von Doege, Eckart .

Doege, Eckart - Große Auswahl an Publikationen bei Buch findr

Bei uns finden Sie Bücher aller beliebter Autoren, Neuerscheinungen, Bestseller genauso wie alte Schätze. Bücher

von Doege, Eckart die Ihre Fantasie anregen und Bücher, die Sie weiterbilden und Ihnen wissenschaftliche Fakten

vermitteln. Ganz nach Ihrem Geschmack ist das passende Buch für Sie dabei. Finden Sie eine große Auswahl Bücher

verschiedenster Genres, Verlage, Schlagworte Genre bei Buchfindr:

Unser Repertoire umfasst Bücher von

- Doegen, Wilhelm

- Doehl, C.

- Doehle, Heinrich

- Doehlemann, Karl

- Doehlemann, M.

- Doehlemann, Martin

- Doehlemann, Max

- Doehler, Marta

- Doehler-Behzad, Marta

- Doehn, Christian

Sie haben viele Möglichkeiten bei Buch findr die passenden Bücher für Ihr Lesevergnügen zu entdecken. Nutzen Sie

unsere Suchfunktionen, um zu stöbern und für Sie interessante Bücher in den unterschiedlichen Genres und Kategorien

zu finden. Neben Büchern von Doege, Eckart und Büchern aus verschiedenen Kategorien finden Sie schnell und

einfach auch eine Auflistung thematisch passender Publikationen. Probieren Sie es aus, legen Sie jetzt los! Ihrem

Lesevergnügen steht nichts im Wege. Nutzen Sie die Vorteile Ihre Bücher online zu kaufen und bekommen Sie die

bestellten Bücher schnell und bequem zugestellt. Nehmen Sie sich die Zeit, online die Bücher Ihrer Wahl anzulesen,

Buchempfehlungen und Rezensionen zu studieren, Informationen zu Autoren zu lesen. Viel Spaß beim Lesen wünscht Ihnen

das Team von Buchfindr.