Besonders kleine und mittlere Unternehmen als Zulieferbetriebe müssen entsprechend der Markttendenz zu kleineren Stückzahlen schnell auf Angebotsanfragen reagieren können und bei Auftragserteilung ebenso schnell und kostengünstig produzieren.

Entsprechender zeitlicher und finanzieller Spielraum besteht nur in der Produktionsvorbereitungsphase. Um entsprechende Marktvorteile zu erzielen, sind eine genauere Bestimmung der teilspezifischen Werkzeuggeometrie einschließlich der Blechdickenänderung und der notwendigen technologischen Kenngrößen wie Umformkraft, Umformweg zur Produktion eines qualitätsgerechten Werkstückes Voraussetzung. Bei der Ermittlung der Blechdickenabnahme versagen im allg. die elementaren Theorien, obwohl diese Kenngröße entscheidend für den späteren Einsatz des Bauteiles ist. Die geforderten Blechdickenabnahmen können durch das Simulationssystem in einer Phase der Produktion überprüft werden, in der noch kostengünstige Änderungen möglich sind.

Durch die angestrebten Ergebnisse wird es möglich, besonders für kleine und mittlere Unternehmen in einer frühen Phase der Produktion ohne eine Vielzahl kosten- und zeitintensiver Versuche eine für das jeweilige Werkstück optimierte Gestaltung der Werkzeuggeometrie und der Stufenfolge sowie der technologischen Einstellgrößen zu erhalten. Dabei wird die genauere Geometrie und die Maße der Werkstücke nicht durch hohe Kräfte, die entsprechende Maschinen erfordern, sondern durch Neugestaltung der Werkzeuge erzielt.

Diese aus der Simulation gewonnenen Vorgaben bilden die Grundlage für den Werkzeugbau und die Einrichtung der Maschinen.

Dies führt zu einer Verkürzung der Produktionsanlaufphase und zu einer Erhöhung des Nutzungsgrades der investitionsintensiven Fertigungseinrichtungen und sichert vor allem klein- und mittelständischen Unternehmen eine größere Effizienz und Marktfähigkeit Weiterhin können durch die berechneten Spannungen und Dehnungen Aussagen zur beanspruchungsgerechten Auslegung des Teiles und zu Produkteigenschaften gewonnen werden. Mit dem Simulationsprogramm kann im Zusammenwirken zwischen Teilekonstrukteur, Werkzeugkonstrukteur und Fertiger ein beanspruchungsgerecht konstruiertes, rotationssymmetrisches Werkstück mit darauf abgestimmter Werkzeuggeometrie und Stufenfolge mit dazugehörigen technologischen Daten in kürzerer Zeit hergestellt werden. Potentielle Anwender sind blechverarbeitende Betriebe, die rotationssymmetrische Teile im Produktionssortiment führen (z.B. Radnaben, Kupplungsteile, Bremstrommeln, beliebige Tiefziehteile und Werkzeugbaubetriebe).

Im Rahmen dieses Forschungsprojektes wurden Untersuchungen zur Rechnersimulation des Nachformens von rotationssymmetrischen Blechteilen angestellt. Dabei wurde auf experimentellem und numerischem Wege die Werkstückqualität durch Variation der Werkzeuggestaltung optimiert.

ln der ersten Phase der Bearbeitung des Forschungsthemas wurden Untersuchungen theoretischer und experimenteller Art in Bezug auf die Ermittlung von Eingangsdaten für Berechnung und Simulation angestellt. Dies betrifft die unterschiedlichen einsetzbaren Verfahren sowie die mathematische Ermittlung der Fließkurvenparameter.

Weiterhin wurden Untersuchungen zur Ermittlung des E -Moduls durchgeführt.

Diese Untersuchungen erfolgten mit alternativen Methoden, wobei neue Erkenntnisse gewonnen werden konnten. Parallel dazu erfolgte die Erarbeitung einer Werkstoffdatei.

Zur Approximation der Fließkurven wurde ein eigenes Programm erarbeitet und zusammen mit der Werkstoffdatenbank weiterentwickelt.

Parallel dazu wurde nach Erarbeitung einer Konzeption ein Preprozessor für das Simulationssystem erstellt und in mehreren Varianten umgesetzt. Nach Testung der unterschiedlichen Varianten erfolgte die endgültige Fertigstellung des Preprozessors.

Dieser Preprozessor befindet sich im industriellen Einsatz.

Um die Treffsicherheit des Simulationssystems darzustellen und zu testen, wurden in einer weiteren Phase Simulationsrechnungen an Beispielteilen durchgeführt. Die Überprüfung des Programmsystems erfolgte durch vergleichende Experimente an rotationssymmetrischen Werkstücken. Bei den Rechnungen sind vorrangig Untersuchungen zur Variation der Werkzeuggeometrie und deren Auswirkung auf das Umformergebnis durchgeführt worden.

Dabei wurden einstufige und mehrstufige Nachformvorgänge simuliert und experimentell überprüft. Es ergab sich eine gute Übereinstimmung zwischen den simulierten und den experimentellen Ergebnissen.

Aktualisiert: 2022-02-08

> findR *

Mehrlagige Verbindungen durch Stanznieten mit Halbhohl- und Vollniet sind möglich und weisen bei entsprechender Anpassung der Setzwerkzeuge und Hilfsfügeteile an die spezielle Fügeaufgabe prinzipiell die gleichen charakteristischen Eigenschaften wie zweilagige Verbindungen auf. Für das Verbinden von Stahlwerkstoff in Tiefziehqualität und Aluminiumblechen durch Stanznieten mit Halbhohlniet können die standardmäßig verfügbaren Niete und Matrizen mit Anpassung der Prozessparameter (Füge- und Niederhalterkraft) verwendet werden.

Insgesamt wurden für die Untersuchung der vier Materialqualitäten in jeweils zwei Blechdicken mit nur vier Matrizen (zwei Standardmatrizen und zwei angepasste) gearbeitet. Mit diesen vier Matrizengravuren konnten alle artgleichen und auch die Mischverbindungen mit einer charakteristischen Fügeelementausbildung erzeugt werden. Die Hilfsfügeteile (Halbhohlniete) mussten in Länge und Härtegrad, entsprechend der Gesamtfügeteildicke und Materialqualität der Fügeteile, der Fügeaufgabe angepasst werden, so dass hier insgesamt 8 Nietarten zum Einsatz kamen. Bei mehrlagigen Verbindungen sind entsprechend der größeren Fügeteilgesamtdicken höhere Prozesskräfte (Fügekräfte) im Vergleich zu zweilagigen Verbindungen erforderlich. Unabhängig von der Art der Fügeaufgabe ist in der Regel eine hohe Prozessstabilität zu verzeichnen, was durch kleine Werte der Standardabweichung bei der quasistatischen Verbindungsfestigkeit belegt wird.

Die Untersuchungen zur Fügeteilanordnung führen zu der Erkenntnis, dass auch bei Vorhandensein unterschiedlicher Blechdicken und der Ausführung von Mischverbindungen in jedem Fall eine in Fügeelementausbildung und Verbindungsfestigkeit hochwertige Stanznietverbindung mit Halbhohl und Vollniet erzeugt werden kann. In bestimmten Grenzen sind dabei Veränderungen der Fügeteilgesamtdicke bzw. der Wechsel der Fügerichtung beim Stanznieten mit Halbhohlniet möglich, ohne dass Niet oder Matrize geändert werden müssen.

Beim Stanznieten mit Vollniet sind die zulässigen Gesamtblechdicken je Nietlänge zu beachten, da dieses Verfahren vergleichsweise empfindlicher auf Blechdickenschwankungen reagiert. Ebenfalls ist zu beachten, dass die unter quasistatischer Scher- und Schälzugbelastung erreichbaren Festigkeiten variieren. Diese Aussagen gelten prinzipiell auch für das untersuchte höherfeste Stahlblech, wobei hier die Verwendung einer angepassten Matrize beim Stanznieten mit Halbhohlniet die Fügeelementausbildung begünstigt. Für die sichere Abschätzung der quasistatischen Verbindungsfestigkeit an Einpunktproben empfiehlt sich die Einspannung am äußeren Blech als kritischster Fall. Die quasistatischen Verbindungsfestigkeiten lassen nur bedingt Rückschlüsse auf das dynamische Verhalten zu, da die unterschiedlichen Steifigkeiten und Lasteinleitungsfälle ein anderes Versagensverhalten verursachen.

Das Stanznieten mit Halbhohlniet zeigt sich tolerant gegenüber fertigungsbedingten Einflüssen (Oberfläche, Blechdickenschwankungen), so dass auch die bei mehrlagigen Verbindungen größere Summation von Toleranzen keinen signifikanten Einfluss auf Fügeelementausbildung und Verbindungsfestigkeit ausüben. Aus anwendungstechnischer Sicht sollten folgende Grundregeln beachtet werden:

- Bei Mischverbindungen ähnlicher Dicke Material mit höherer Festigkeit außen anordnen.

- Bei artgleichen Verbindungen unterschiedlicher Einzelblechdicke dickere Materiallagen außen anordnen (vorzugsweise matrizenseitig).

Aktualisiert: 2022-02-08

> findR *

Die Schnittflächenqualität und somit auch die Gratentstehung wird beim Scherschneiden in besonderem Maße durch den eingestellten Schneidspalt zwischen den Schneidelementen bestimmt, wobei der jeweils optimale Schneidspalt von Parametern wie der Blechdicke und den Materialeigenschaften des zu schneidenden Werkstoffs sowie dem Verschleißzustand der Schneidelemente abhängt.

Die Zielsetzung dieser Arbeit besteht daher in der Entwicklung eines auf der Anwendung von Piezoaktoren basierenden Verstellmechanismus zur Anpassung des eingestellten Schneidspalts an veränderte Parameter. Durch den Aufbau eines Versuchswerkzeuges für das Schneiden im offenen, geraden Schnitt soll die Funktionsfähigkeit einer solchen automatischen Schneidspaltverstellung nachgewiesen und die Beeinflussbarkeit der entstehenden Schnittgrathöhe durch einen veränderten Schneidspalt aufgezeigt werden. Unter Berücksichtigung der grundsätzlichen Eigenschaften von Piezoaktoren wird hierzu ein Funktionsprinzip für den Verstellmechanismus und das Versuchswerkzeug entwickelt. Bei diesem wird das gegenüber dem Obermesser verschieblich gelagerte Untermesser während des Schnittes durch Reibschluss fixiert.

Somit wird der Piezoaktor nicht mit der horizontalen Schneidkraft belastet. Aus diesem Prinzip werden mögliche Konzeptvarianten für den Verstellmechanismus abgeleitet. Das Funktionsprinzip wird in Form eines Versuchswerkzeuges umgesetzt, mit dem Bleche einer Querschnittsfläche von 120 mm x 1 mm im offenen, geraden Schnitt geschnitten werden können. Hierbei wird neben der mechanischen Konstruktion des Versuchswerkzeuges auch eine Mess- und Regeleinrichtung realisiert, die die Einstellung und die Überwachung des Soll-Spaltes übernimmt. Durch eine umfangreiche Erprobung des Versuchswerkzeuges wird gezeigt, dass es mit Hilfe von Piezoaktoren möglich ist, den Schneidspalt bei einer Dauerhubzahl von 100 min-1 zwischen zwei Schnitten sicher zu verändern. Durch eine Veränderung des eingestellten Schneidspaltes wird der entstehende Schnittgrad beeinflusst. Somit ist es durch den Einsatz der Verstelleinrichtung in Schneidwerkzeugen möglich, die Gratbildung bei veränderten Prozessparameter wie z. B. einer veränderten Blechdicke durch eine Neueinstellung des Schneidspalts zu minimieren.

Aktualisiert: 2022-02-08

> findR *

Die Untersuchung in vorliegendem Bericht sollen dazu beitragen, eine Steigerung der Wirtschaftlichkeit des Fertigungsverfahrens Feinschneiden im wesentlichen dadurch zu erzielen, dass die Prozesssicherheit und die Werkstückqualität erhöht wird. Die Richtlinien sollen den Werkzeugkonstrukteuren in kleinen und mittelständischen Unternehmen konkrete Anweisungen geben, wie sie schnell zu einem Werkzeugkonzept kommen. Dabei sollen sie ihre Überlegungen nicht mehr auf Vermutungen stützen müssen. So kann verhindert werden, dass mehrmals Veränderungen am Werkzeug vorgenommen werden müssen, wenn dieses nicht die gewünschte Werkstückqualität erzeugt. Auch ein Versagen des Werkzeugs durch Bruch soll dadurch vermieden werden. Die daraus resultierenden Zeiteinsparungen sollen helfen, den Konstruktionsprozess erheblich zu verkürzen, um damit die Wirtschaftlichkeit des Feinschneidverfahrens zu verbessern.

Auch Stanzereien haben wesentliche Vorteile von Richtlinien, die ihnen angeben, wie sie ihre Pressen einstellen bzw. die Werkzeuge gestaltet sollen, um die bestmögliche Werkstückqualität bei optimaler Prozessführung zu erzielen. Dadurch entfallen die oft lange andauernden Presseneinstellungen bzw. Anpassungsarbeiten an den Werkzeugen, die notwendig sind, bis die Werkstücke die geforderte Qualität aufweisen. Die Wirtschaftlichkeit steigt auch hier durch Zeit- und Materialeinsparungen.

Die Ergebnisse aus den experimentellen Untersuchungen und der FEM-Analyse dieses Berichts lassen sich schwerpunktmäßig den Bereichen Einstellung der Presse sowie Auslegung der Werkzeuge zuordnen. Ausgehend von der Werkstückgeometrie, dem Werkstoff und der Teiledicke, sollen neue Ergebnisse für das Feinschneiden und ein kurzer Ausblick gegeben werden.

Zunächst wird auf die Presseneinstellung eingegangen werden, insbesondere auf die Ringzackenkraft und die Gegenhalterkraft. Die Untersuchungen ergeben, dass die Ringzackenkräfte je nach Werkstoff bis zu drei mal höher liegen müssen, als nach der gängigen Formel im heutigen Stand der Technik vorgegeben, um die Ringzacke vollständig in den Werkstoff einzudrücken. Die Gegenhalterkraft reicht aus, wenn sie auf die Hälfte der Ringzackenkraft eingestellt wird und den Grenzwert der noch sinnvollen spezifischen Gegenkraft von etwa 70N/mm2 nicht weit überschreitet.

Bei der Auslegung der Werkzeuge spielt der Fließscherfaktor ein wichtige Rolle. Aus den Untersuchungen kann geschlossen werden, dass der Fließscherfaktor beim Schneiden von runden Werkstücken, wie im Stand der Technik angegeben, einen Wert von 1,0 erreicht. Die untersuchten Verhältnisse von Blechdicke zu Durchmesser lagen dabei zwischen 0,04 und 0,25. Das Schneiden komplizierterer Teilegeometrien erfordert jedoch erheblich mehr Kraft. Für die hier verwendete eckige Geometrie ergibt sich beispielsweise ein Fließscherfaktor von 1,4. Die experimentellen Untersuchungen belegen, dass Mikrolegierte Feinkornbaustähle einen um etwa 10% geringeren Fließscherfaktor als die untersuchten Vergütungs- und Einsatzstähle aufweisen, da die mikrolegierten Stähle beim Schneiden nicht so stark verfestigen.

Die anderen bei den Untersuchungen beobachteten Veränderungen des Fliess-Scherfaktors durch Ringzackenkraft, Gegenhalterkraft, Schnittgeschwindigkeit, Blechdicke, Verfahrensart Ausschneiden oder Lochen sowie die Ringzackenanordnung liegen im Bereich der Messgenauigkeit und sind damit vernachlässigbar - vorausgesetzt, die Ringzacken- und Gegenhalterkräfte sind so hoch gewählt, dass die Ringzacke vollständig eingedrückt ist und der Gegenhalter das Werkstück plan hält. Die Untersuchungen ohne Ringzacke zeigten bei den vorliegenden Werkstoffen, Blechdicken und Teilegeometrien, dass auf die Ringzacke beim Feinschneiden nicht verzichtet werden, da sonst die Schnittfläche Einrisse aufweist.

Für die Praxis kann also aus den experimentellen Untersuchungen geschlossen werden, dass bei der Berechnung der Schneidkraft beim Feinschneiden zur Auslegung von Werkzeugen und Pressen für einfache Geometrien mit einem Fließscherfaktor von 1,0 und für komplizierte Geometrien mit mindestens 1,4 gerechnet werden muss. Dies gilt für Einsatz- und Vergütungsstählel beim Schneiden von Mikrolegierten Feinkornbaustählen kann der Fließscherfaktor um etwa 10% niedriger angesetzt werden. Maschineneinstellparameter und Ringzackenanordnung haben keinen Einfluss auf die Schneidkraft, solange die Werkstücke glattgeschnitten und plan sind: Verschlechtert sich die Teilequalität, z. B. durch Einrisse, Abrisse oder eine Unebenheit der Werkstücke, so ist wie beim Normalschneiden mit niedrigeren Fließscherfaktor zu rechnen. Die in diesem Bericht durchgeführten Untersuchungen leisten einen großen Beitrag dazu, das Feinschneiden einer wirtschaftlicheren Anwendung zuzuführen, indem Richtlinien zur feinschneidgerechten Anwendung des Verfahrens über den heutigen Stand der Technik hinaus gegeben werden.

Die durchgeführten Simulationen des Feinschneidvorganges mit der FEM haben bestätigt, dass der Spannungszustand beim Feinschneiden durch die Werkzeuggestaltung nachhaltig beeinflusst werden kann. Der Schneidspaltgröße, der Form der Schneidkante und der Ringzacke kommen dabei offensichtlich die größte Bedeutung zu. Die Simulationsergebnisse erklären verschiedene Phänomene des Feinschneidvorganges, bzw. Erkenntnisse aus dem Feinschneidvorgang bestätigen die Resultate der Simulation. Durch die Gegenüberstellung unterschiedlicher Modelle des Feinschneidens wurde der Einfluss von Verfahrensparametern auf den Spannungszustand dargestellt und diskutiert. So wurden die prinzipiellen Spannungsverhältnisse beim Feinschneiden analysiert und verschiedene Varianten von Schneidkantenformen und Ringzackenvarianten untersucht. Es wurden Hinweise für eine verbesserte Werkzeuggestaltung gegeben.

Mit einer Schrägstellung der Ringzacke kann zum Beispiel der Spannungszustand an der Schneidkante des Stempels oder der Matrize gezielt beeinflusst werden. Die beste Wirkung erreicht eine Ringzacke, wenn sie auf der Matrize, also gegenüber dem Schneidstempel angeordnet ist. Zacken mit einer größeren Breite oder größeren Höhe wirken günstig auf den Spannungszustand in der Schneidzone. Die Vergrößerung des zu verdrängenden Werkstoffvolumens lässt hier jedoch die erforderlichen Ringzackenkräfte stark ansteigen.

Die Form der Schneidkanten hat trotz ihrer geringen geometrischen Größe einen enormen Einfluss auf den Spannungszustand in ihrer Umgebung. Steilere Fasenwinkel der üblicherweise gebrochenen Schneidkante an der Matrize reduzieren die Zugspannungen im Bereich der Schneidkante. Eine Doppelfase kann Gebiete mit Zugspannungen an der Schneidkante vollständig zurückdrängen.

In dem Forschungsvorhaben wurde das Schneiden relativ einfacher Werkstückformen simuliert. Die Untersuchungen haben ergeben, dass auch die Schnittlinienform den Spannungszustand beeinflusst. Insbesondere die Gestalt von Schnittlinien mit kleinen Radien hat Einfluss auf die Qualität des Schnittes. Die Untersuchung dieser Erscheinung kann die Entwicklung von Werkzeugen für das Feinschneiden komplexer, hochgenauer und fehlerfreier Werkstücke weiter vorantreiben bzw. erst ermöglichen.

Aktualisiert: 2022-02-08

> findR *

Die Untersuchungen zum Tiefziehen und Schneiden von Dünnblechen aus Stahl orientierten sich zunächst an den vielfältigen und breit gefächerten Erfahrungen zum Feinblech. Die Anwendung der auf die Bearbeitung von Feinblech ausgerichteten Grundsätze, Prüfmethoden und Gleichungen auf Dünnbleche aus Stahl, legte einerseits eine Reihe von Gemeinsamkeiten offen stellte aber auch wesentliche Unterschiede zwischen der Umformbarkeit von Dünn- und Feinblechen heraus.

Grundsätzlich genügen die Auslegungsverfahren zu Tiefzieh- und Schneidprozessen auch geringeren Blechdicken; für Stahldünnbleche gelten allerdings folgende Besonderheiten :

Zur Gestaltung von Dünnblechwerkstücken und zur Auslegung von Dünnblechwerkzeugen bzw. -prozessen kann nur bedingt eine Adaption zum Feinblech erfolgen. Die zuverlässige Anpassung an das Tiefziehen und Schneiden von Feinblech, setzt eine hohe geometrische und technologische Ähnlichkeit auf der Grundlage einer direkten Proportionalität voraus.

Zur Aufnahme von Werkstoffkennwerten bzw. Fließkurven eignen sich von den bekannten Messverfahren der Zugversuch und der hydraulische Tiefungsversuch. Allerdings ist der hydraulische Tiefungsversuch mit einem erheblichen apparativen Aufwand verbunden.

Das Formänderungsverhalten von Dünnblechen kann wie bei Feinblechen mit Hilfe der Visioplastizität in Grenzformänderungsdiagrammen abgebildet werden. Dabei ist eine Blech-dicke/Stempelradius-Relationen zu beachten, um Visualisierungs- und Auswertefehler zu vermeiden. Die festgestellte Lage der Grenzformänderungschaubilder ist deutlich blechdickenabhängig .

Das Grenzziehverhältnis kann mit den bekannten Berechnungsgrundlagen auf der Basis des 62100 -Verhältnisses vorausbestimmt werden. Von den erprobten Berechnungsansätzen erweist sich der nach Oehler/Kaiser im Vergleich zu den gemessenen am zutreffendsten.

Es können relativ enge Ziehspalte genutzt werden; kleinere Stempel- und Ziehkantenradien als beim Tiefziehen von Feinblech sind zulässig. Bedingt durch die geringe Blechdicke ist ein Streckziehen nur geringfügig, möglich.

Der gemessene Verlauf des Niederhalterdruckes gegen Falten und Reißer ist dem beim Tiefziehen von Feinblech ähnlich. Auf Grund des geringeren Einflusses der Dickenerhöhung im Ziehteilflansch und des größeren Einflusses der Biegung an der Ziehkante, im Vergleich zum Feinblech, ist eine zuverlässige Vorausbestimmung nur mit der Methode nach Stock möglich.

Eine angenäherte Berechnung der Ziehkraft ist unter Nutzung ermittelter Korrekturfaktoren mit dem Ansatz nach Romanowski möglich.

Zum Scherschneiden von Dünnblechen erweist sich eine Gleichung nach Romanowski zur Ermittlung der Schneidkraft als günstig. Anhand von Versuchen konnte gezeigt werden, dass eine hinreichende Schnittqualität im wesentlichen nur bei sehr geringem Schneidspalt durch Scherschneiden erreicht wird.

Das Laser- und Wasserstrahlschneiden mit Feinblechschneidanlagen ist nur in engen Grenzen einsetzbar.

Aktualisiert: 2022-02-08

> findR *

Ziehstäbe dienen der Steuerung des Werkstoffflusses beim Tiefziehen großflächiger unregelmäßig geformter Blechteile. Sie sollen auftretende Spannungsunterschiede ausgleichen und so Versagensfällen entgegenwirken. Ihre Dimensionierung (Ziehstabauswahl) erfolgt heute meist auf der Grundlage langjähriger Erfahrungswerte während des Herstellungsprozesses des Werkzeuges.

Im Rahmen dieses Forschungsprojektes wurden Grundlagen für die Dimensionierung von Ziehstäben geschaffen, die schon im produktionsvorbereitenden Stadium eingesetzt werden können.

Bei experimentellen Untersuchungen wurden die Bremskräfte von 6 verschiedenen Ziehstabgeometrien bestimmt. Dabei kamen vier unterschiedliche Stahlwerkstoffe in jeweils drei Blechdicken zum Einsatz. ln Auswertung der Versuche wurden Abhängigkeiten der durch Ziehstäbe hervorgerufenen Bremskräfte von Geometrie, Werkstoff und Blechdicke dargestellt.

Neben den experimentellen Untersuchungen wurde eine FEM-Simulation für den Durchlauf eines Blechstreifens durch eine halbrunde Ziehstabkontur durchgeführt...

Aktualisiert: 2022-02-08

> findR *

Besonders kleine und mittlere Unternehmen als Zulieferbetriebe müssen entsprechend der Markttendenz zu kleineren Stückzahlen schnell auf Angebotsanfragen reagieren können und bei Auftragserteilung ebenso schnell und kostengünstig produzieren. Entsprechender zeitlicher und finanzieller Spielraum besteht nur in der Produktionsvorbereitungsphase. Um entsprechende Marktvorteile zu erzielen, ist die genauere Vorausbestimmung der teilspezifischen Werkzeuggeometrie einschließlich der Blechdickenänderung und der notwendigen technologischen Kenngrößen wie Umformkraft, Umformweg zur Produktion eines qualitätsgerechten Werkstückes unabdingbar.

Bei der Ermittlung der Blechdickenabnahme versagen im allg. die elementaren Theorien, obwohl diese Kenngröße entscheidend für den späteren Einsatz des Bauteiles ist. Die geforderten Blechdickenabnahmen z.B. max. 20% bei Sicherheitsteilen können durch das Simulationssystem in einer Phase der Produktion überprüft werden, wo kostengünstige Änderungen möglich sind. Durch die Simulation wird es möglich, besonders für kleine und mittlere Unternehmen in einer frühen Phase der Produktion ohne eine Vielzahl von kosten- und zeitintensiven Versuchen eine für das jeweilige Werkstück optimierte Gestaltung der Werkzeuggeometrie und der Stufenfolge sowie der technologischen Einstellgrößen zu erhalten. Dabei wird die genauere Geometrie und die Maße der Werkstücke durch Neugestaltung der Werkzeuge erzielt. Diese aus der Simulation gewonnenen Vorgaben bilden die Grundlage für den Werkzeugbau und die Einrichtung der Maschinen...

Aktualisiert: 2022-02-08

> findR *

Im Rahmen des Vorhabens sollte untersucht werden, ob die bei der rotationssymmetrischen Teileklasse festgestellten sehr guten Ergebnisse der Simulation auf der Basis der Deformationstheorie auch auf nichtrotationssymmetrische Teile übertragbar sind.

Im verwendeten Simulationsprogramm wird eine gegebene Geometrie (Blechteil) in einem Schritt vom Ausgangzustand (Platine) auf den Endzustand abgebildet. Gesucht wird das Minimum der dafür erforderlichen Formänderungsarbeit auf der Grundlage finiter Spannungs-Dehnungsbeziehungen in mehreren Iterationsschritten. Voraussetzung ist die Gültigkeit dieser Beziehungen und der Deformationstheorie für große plastische Dehnungen. Die Problemstellung bestand darin, wie genau die Verformungen am Bauteil unter diesen Voraussetzungen bestimmt werden können.

Für das Versuchsprogramm wurde ein Modellwerkzeug mit leicht wechselbaren Aktivteilen für verschiedene Geometrieformen zur Untersuchung typischer Versagensfälle im Bereich wannen- und muldenförmiger Teile konzipiert. Es erfolgte eine Auswahl derzeit interessanter Werkstoffe für den Karosserie- und Behälterbau sowohl mit deutlich unterschiedlichem als auch mit ähnlichem Verfestigungsverhalten. Für alle Werkstoffe wurden die Fließkurven, Grenzformänderungskurven und relevante Werkstoffparameter wie r- und n-Wert ermittelt und durch mathematische Approximation als Werkstoffdatei für das Programm bereitgestellt.

In mehreren Versuchsreihen wurden Einflüsse der Geometrieformen, der Werkstoffeigenschaften und der Randbedingungen auf das Ziehergebnis bestimmt, Kraft- und Deformationsverläufe ermittelt und berechnete Zuschnittkonturen in verschiedenen Ziehtiefen an unterschiedlichen Geometrieformen überprüft. Experimentell konnten deutliche Einflüsse der Geometrieformen und des Verfestigungsverhaltens der Werkstoffe auf das Ziehergebnis und das Auftreten von Versagensfällen nachgewiesen werden. Die Einflüsse der Randbedingungen Reibung und Niederhalterdruck waren demgegenüber eher gering und nur in der Nähe von Versagensfällen deutlich nachweisbar.

Bei der Berechnung der Modellversuche in einem Schritt wurden deutliche Abweichungen zwischen berechneten und experimentellen Ergebnissen festgestellt. Insbesondere die Streckziehanteile im Bodenbereich der untersuchten Wannen wurden .überhöht berechnet, während die Tiefziehanteile an der Ziehkante zu niedrig bestimmt wurden. Damit konnte auch die Grenze zu den auftretenden Versagensfällen anhand der Grenzformänderungskurve nicht exakt bestimmt werden. Auch die Werkstoffunterschiede fielen in der Rechnung geringer aus als sie experimentell nachgewiesen werden konnten.

Die vorausberechneten Zuschnittgeometrien stimmten in geringen Ziehtiefen noch recht gut mit den experimentellen Ergebnissen überein, während bei größeren Ziehtiefen besonders an den kurzen Seiten stärkere Abweichungen auftraten, da hier die Abweichungen von den Voraussetzungen der Theorie zu groß werden. Die bestmögliche Einhaltung der Voraussetzungen wird bei flachen Streckziehteilen mit großem Flansch (Ziehanlageflächen) und flachen Zargen (eindeutige Geometrieabbildung) ohne Überschreitung des Kraftmaximums erreicht. Größere Abweichungen sind zu erwarten bei sehr tiefen Teilen mit kleinem Flansch nach Überschreiten des Kraftmaximums (z. B. Ölwannen) aufgrund der Prozeß- und Reibungseinflüsse sowie Entlastungserscheinungen im Boden- und Flanschbereich.

Bei den untersuchten Praxisteilen waren kritische Bereiche sowohl hinsichtlich Faltenbildung als auch Reißern schnell erkennbar, ohne jedoch auch hier die Größe der Deformationen und deren Abstand zur Grenzkurve exakt bestimmen zu können. Ein Überblick über Gefahrenbereiche eines Bauteils ist damit jedoch sehr schnell und sehr früh möglich, wodurch eine Optimierung der Bauteilgeometrie bereits in der Konstruktionsphase durch die Vermeidung solcher Bereiche ermöglicht wird. Dadurch ist ein geringerer Try-out-Aufwand bei der Werkzeugerprobung und eine spätere höhere Prozeßsicherheit erreichbar.

Zur weiteren Annäherung an die Praxisbedingungen wird derzeit eine neue Programmversion erarbeitet, die eine schrittweise Berechnung des Umformprozesses gestattet und damit den Prozeßcharakter des Tiefziehens besser nachbilden kann. Damit konnten bereits wesentlich bessere Ergebnisse sowohl hinsichtlich der errechneten Deformationen als auch der Werkstoffunterschiede erreicht werden. Auch die Einschätzung von Versagensfällen im Grenzformänderungsschaubild ist dadurch erheblich sicherer geworden. Bei idealisierten Versuchen unter größtmöglicher Annäherung an die Voraussetzungen der Theorie durch Verringerung der Biege- und Reibkraftanteile konnte sogar eine fast identische Übereinstimmung zwischen berechneten und experimentellen Ergebnissen erreicht werden, so daß die Weiterentwicklung dieser Programmversion für die Berechnung komplizierter Realbauteile unter Berücksichtigung von Reibung und Biegung sehr erfolgversprechend ist.

Aktualisiert: 2022-02-08

> findR *

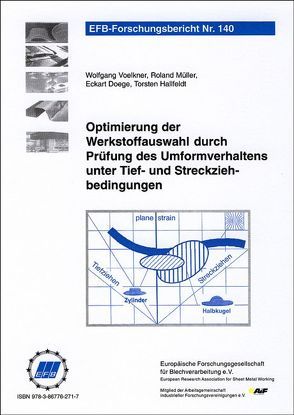

Das Ziel der Untersuchungen war die Entwicklung eines neuen technologischen Prüfverfahrens, bei dem durch den Einsatz verschiedener Stempelformen in einem modifizierten Napfziehversuch sowohl Tief- als auch definierte Streckziehanteile im Prüfteil realisiert werden. Durch diese Verschärfung der Prüfbedingungen lassen sich die breit gefächerten Beanspruchungen bei der Herstellung komplizierter Karosserieteile besser und systematischer als bisher in einem Modellversuch nachbilden.

Dabei wird eine differenzierte Beurteilung der Werkstoffe entweder hinsichtlich ihrer Eignung für überwiegend Tief- oder Streckziehbeanspruchung durch dieses Verfahren ermöglicht. Durch die sensible Reaktion auf die unterschiedlichen Prüfbedingungen ist ebenfalls eine bessere Quantifizierung ähnlicher Werkstoffe als nur im Näpfchenziehversuch oder durch die mechanischen Kennwerte (z.B. Zugfestigkeit, Gleichmaßdehnung, Verfestigungsexponent, mittlere senkrechte Anisotropie möglich, wodurch sich die Aussagefähigkeit der Prüfergebnisse gegenüber bisherigen Prüfverfahren bedeutend erhöht.

Für die vergleichenden Untersuchungen wurden die mechanischen Kennwerte verschiedener Werkstoffe mit verschiedenen Prüfverfahren (Flachzugversuch, Kreuzzugversuch und hydraulischer Tiefungsversuch) bestimmt. Zusätzlich wurden die Grenzformänderungskurven der Werkstoffe ermittelt.

Als Prüfergebnis der Modellversuche wurden sowohl die Formänderungen und Reisserorte als auch die erreichbaren modifizierten Grenzziehverhältnisse für die unter-schiedlichen Stempelformen bestimmt, wobei die Korrelationen mit verfahrensunabhängigen Kennwerten einerseits und mit den Ergebnissen der Tiefziehversuche an Bauteilen der Automobilindustrie andererseits untersucht wurden. Als vorgangsnahes Prüfverfahren wurde damit ein wirksames Auswahlkriterium sowohl für Anwender als auch für Hersteller von Blechwerkstoffen geschaffen, welches eine gute Einschätzung des Umformvermögens von Blechwerkstoffen bei Bauteilen gestattet.

Es wurde untersucht, inwieweit bei kleinen Stempeldurchmessern Differenzen in den Werkstoffeigenschaften unterschieden werden können. Dabei zeigte sich, dass eine kleinere Prüfeinrichtung den Vorteil besitzt, dass Reibungsverhältnisse und Niederhalterkraft einen geringeren Einfluss auf das Prüfergebnis haben und die Versagensgrenze im wesentlichen durch die Werkstoffeigenschaften bestimmt wird. Nachteilig ist jedoch die begrenzte Übertragbarkeit auf Praxisteile, die sehr großflächig sind, wodurch Reibungsverhältnisse und Oberflächeneigenschaften entscheidend Einfluss nehmen. Aus diesem Grund wurden Versuche mit großen Stempeldurchmessern (Ø 200 mm) eines am IFUM Hannover zur Verfügung stehenden Versuchswerkzeuges einbezogen.

Die Ergebnisse führten zu der Schlussfolgerung, dass das modifizierte Napfziehverfahren in einer In-process-Werkstoffprüfung einsetzbar ist. Hierfür wurden bereits Untersuchungen an der TU Dresden durchgeführt, um ein Verfahren zu erproben, das es auf der Grundlage der Erichsen- Tiefung gestattet, verschiedene Belastungszustände des Werkstoffes in einer möglichst kleinen Prüfeinrichtung im laufenden Umformprozess zu testen. Das Verfahren kann durch den Einsatz der unterschiedlichen Stempelformen und unter der Berücksichtigung von Tiefziehanteilen eine sinnvolle Ergänzung sein. Mit diesem Verfahren kann überprüft werden, ob sich Werkstoffeigenschaften durch Chargenschwankungen verändert haben, so dass Ziehteile nicht mehr versagensfrei tiefgezogen werden können.

Aktualisiert: 2022-02-08

> findR *

Bei geringen Flächenpressungen, wie sie beim idealen Tiefziehen im Flansch vorliegen, kann durch eine zusätzliche Strukturierung von geschliffenen Werkzeugoberflächen der Reibwert z.T. deutlich gesenkt werden. Vorteilhaft sind dabei Kombinationen aus offenen und geschlossenen, flachen Strukturen mit einem hohen Strukturflächenanteil. Die Kanten der Strukturen sollten abgerundet und schräg zur Werkstofflussrichtung orientiert sein.

Von einer Strukturierung von Graugusswerkzeugen ist jedoch, ebenso wie von der Strukturierung von Werkzeugen für die Umformung von Blechen mit einer sehr geringen Rauheit, abzuraten. Auch im Bereich hoher Flächenpressungen, wie sie an Ziehkanten auftreten, ist die Strukturierung nicht zu empfehlen. Ebenfalls kann in Tiefziehprozessen, bei denen frühzeitig lokal starke Blechaufdickungen und damit hohe Flächenpressungen entstehen, eine Werkzeugstrukturierung nachteilig sein.

Alle bisher untersuchten Strukturierungen auf geschliffenen Werkzeugoberflächen er brachten im Vergleich zu polierten Oberflächen keine signifikanten Reduzierungen der Reibwerte.

Unter hohen Flächenpressungen kommt es besonders bei oberflächenveredeltem Blech (z. B. elektrolytisch verzinktes oder organisch beschichtetes Stahlblech) zum Anlagern von Partikeln an den Kanten der Strukturierungen. insbesondere bei offenen Strukturen mit hohem Strukturflächenanteil. Dabei wird die Blechoberfläche teilweise unzulässig tief gefurcht.

Im Rahmen des Forschungsprojektes wurden umfangreiche experimentelle Untersuchungen zur Analyse von Wirkmechanismen und Wechselbeziehungen Werkzeug Werkstück vor dem Hintergrund der Reibwertbeeinflussung beim Streifenziehen durchgeführt.

Schwerpunkt der Untersuchungen lag bei der Beurteilung unterschiedlicher Oberflächenstrukturen der Werkzeuge und ihrer Eignung für Tiefziehprozesse.

Die real auftretenden Beanspruchungen an Niederhalter und Ziehkante wurden dabei durch die Modellprüfverfahren Streifenziehen ohne Umlenkung unter niedrigen Flächenpressungen sowie Streifenziehen mit Umlenkung unter hohen Flächenpressungen abgebildet. Da sich beide Verfahren wesentlich in Aufbau und Wirkungsweise unterscheiden ist eine differenzierte Interpretation der Ergebnisse notwendig.

Bei geringen Flächenpressungen, wie sie beim idealen Tiefziehen im Flansch vorliegen, kann durch eine zusätzliche Strukturierung von geschliffenen Werkzeugoberflächen der Reibwert z. T. deutlich gesenkt werden. Vorteilhaft sind dabei Kombinationen aus offenen und geschlossenen, flachen Strukturen mit einem hohen Strukturflächenanteil. Die Kanten der Strukturen sollten abgerundet und schräg zur Werkstoffflussrichtung orientiert sein.

Bei hohen Flächenpressungen, wie sie an Ziehkanten auftreten, ist die Strukturierung zur Reibwertverminderung nicht zu empfehlen, da alle untersuchten Strukturvarianten höhere Reibwerte als polierte Ziehbacken ohne Struktur aufweisen. Bei Oberflächenveredeltem Blech (z. B. elektrolytisch verzinktes Stahlblech) kommt es hauptsächlich bei Verwendung von Ziehkanten mit offenen Strukturen und hohem Strukturflächenanteil zum Anlagern von Partikeln an den Kanten der Strukturierungen. Dabei wird die Blechoberfläche teilweise unzulässig tief gefurcht.

Verschleißuntersuchungen (bei hohen Flächenpressungen) zeigen, dass für die strukturierten Werkzeuge in Abhängigkeit zu Strukturtiefe und -flächenanteil die Einebnung der Struktur durch abrasiven Verschleiß das relevante Versagenskriterium darstellt.

Die Realteilversuche belegen, dass eine Strukturierung geeignet sein kann, um im Tiefziehprozess die Ziehkraft geringfügig zu reduzieren.

Von einer Strukturierung von Graugusswerkzeugen ist jedoch, ebenso wie von der Strukturierung von Werkzeugen für die Umformung von Blechen mit einer sehr geringen Rauheit, abzuraten.

Die Realteilversuche zeigen, dass eine Strukturierung geeignet sein kann, um im Tiefziehprozess die Ziehkraft geringfügig zu reduzieren.

Aktualisiert: 2022-02-08

> findR *

Als wesentlicher Gegenstand zum vorliegenden Projekt, der Nachbildung tribologischer Verhältnisse bei hohen Flächenpressungen an einer Ziehkante, hat sich die Untersuchung der theoretischen und verfahrentechnischen Grenzen dieser Simulation herausgestellt, d.h., bei Nutzung einer einfach gekrümmten Ziehkante ist der Streifenzugversuch mit Umlenkung als Modell für die Zug-Druck-Beanspruchung des Tiefziehans offensichtlich bei mittleren Flächenpressungen im Bereich von Pm = 80 ... 100 N/mm2 erschöpft.

Neben dieser verfahrenstechnischen Begrenzung bestehen Mängel in der plastemechanischen Modeliierung des Versuches. Diese können zur Ergebnisverfälschung führen insbesondere dann, wenn die Grenzbereiche der experimentellen Nachbildung erreicht werden.

Dem bezogenen Ziehbackenradius ist für den Modellcharakter von Streifenziehversuchen sowohl für den Versuch als auch für die Auswertung große Bedeutung beizumessen. Relativ zuverlässige Ergebnisse können bei bezogenen Ziehkantenradien von rs/so = 400 ... 800 erwartet werden.

Als tribologisches System erwiesen sich von den untersuchten Werkzeug- und Blechwerkstoffen, Beschichtungen sowie Schmiermitteln die Legierungen AMPC025 und GG30 als leistungsfähig; der Einfluß der untersuchten Beschichtungen auf den Reibwert war gering. Diese Ergebnisse lassen allerdings kaum Rückschlüsse auf das Verschleißverhalten zu, das hier jedoch nicht Gegenstand der Untersuchungen war.

Im Durchschitt wies der Schmierstoff 1 eine hohe Leistungsfähigkeit im Bereich der Mischreibung auf.

Entsprechend der Vorgabe wurden innerhalb der Experimente mit dem legierten Blechwerkstoff X4CrNi18-10 (X5CrNi18.10) die höchsten Flächenpressungen erzielt, mit deren Zunahme der Reibwert geringfügig abnahm.

Mit dem Tiefziehstahl DC04 (St14) wurde die gewohnte gute Umformbarkeit erreicht; vergleichsweise hohe Flächenpressungen konnten bis etwa 60 N/mm² erzielt werden.

Die untersuchten Aluminiumwerkstoffe gestatten nur relativ geringe Flächenpressungen; eine Einengung der tribologischen Verhältnisse führte sofort zu abrasiven und adhäsiven Reaktionen an der Ziehkante.

Das grundsätzliche Vorhaben, mit Hilfe eines Modellversuches die tribologischen Verhältnisse beim Tiefziehen abzubilden, konnte durch die Weiterentwicklung der Versuchsverfahrenstechnik und der plastemechanischen Beschreibung sicherer gestaltet werden.

Aktualisiert: 2022-02-08

> findR *

Ziel des Forschungsvorhabens war die In-Prozess-Erfassung der Werkstoffverschiebungen beim Blechziehen mit der Bildverarbeitung und die Auswertung der gemessenen Oberflächenkoordinaten durch die experimentell-theoretische Methode der visioplastischen Formänderungs- und Spannungsanalyse. Damit sollten Fehlereinflüsse der herkömmlichen Formänderungsanalysen behoben werden.

Diese berücksichtigen die Umformgeschichte nur näherungsweise, indem möglichst identisch gefertigte Ronden bis zu unterschiedlichen Tiefen umgeformt werden oder indem die Umformung einer Ronde mehrfach unterbrochen und diese entlastet vermessen wird. Auch Fehler durch manuelles Messen z. T . über lokale Störungen hinweg sollten ausgeschlossen werden.

Durch die In-Prozess-Erfassung der Werkstoffverschiebungen in vorgebbaren Zeitschritten kann der instationäre Verlauf eines Umformvorganges und somit seine Umformgeschichte anhand der momentanen Formänderungs- und Spannungszustände wesentlich genauer bestimmt werden als früher. Ferner wird der zeitliche Aufwand für die Probenvorbereitung, Versuchsdurchführung und Auswertung erheblich gesenkt.

Zur Realisierung wurde ein optischer Messkopf und eine benutzerfreundliche und fehlerrobuste Software geschaffen, die eine komfortable Durchführung der visioplastischen Formänderungs- und Spannungsanalyse von der Bildaufnahme bis zur Darstellung der Ergebnisse gestattet. Hierzu wurden in ein bestehendes Bildverarbeitungssystem neue Module hinzugefügt bzw. bestehende erweitert. Dies betrifft im Wesentlichen:

• automatische Kalibrierung des Messkopfes

• Steuerung der Bildaufnahme (zeitgleicher Bildeinzug der Kameras)

• halb- bzw. vollautomatische Kreuzrasterauswertung in Abhängigkeit vom Grad der Verformung des Rasters

• Durchführung der Formänderungs- und Spannungsanalyse

• Darstellung der Ergebnisse

Anhand durchgeführter Versuchsreihen wurden die Vorteile des neuen Systems bei der Ermittlung der Grenzformänderungskurve, der Verfolgung der Umformgeschichte und der Beurteilung von Versagensfällen (Falten, Risse) verdeutlicht.

Aktualisiert: 2022-02-08

> findR *

Im Rahmen dieses Vorhabens galt es insbesondere, stoffliche und geometrische Eigenschaften nichtzylindrischer rotationssymmetrischer Teile realitätsnäher mit Hilfe der numerischen Simulation zu beschreiben. Besondere Sorgfalt lag deshalb auf einer exakten Ermittlung der Primärdaten.

Die Approximation der Fließkurve erfolgte direkt aus der Meßwertkurve unter Verwendung verschiedener mathematischer Ansätze, die den elastischen Anteil berücksichtigen. Die Anisotropie r wurde als Funktion der Formänderung ε erfaßt, um daraus einen repräsentativen Wert über den gesamten Dehnungsbereich des Werkstoffs ermitteln zu können. Die nach einem Verfahren von Hasek ermittelte Grenzformänderungskurve beschreibt die Umformgrenze der Werkstoffe hinsichtlich Reißer und Einschnürungen. Die Reibwerte wurden am IFUM Hannover im Streifenziehversuch nach Witthüser ermittelt, wodurch eine möglichst realitätsnahe Beschreibung der Vorgänge an der Ziehkante möglich war.

Das Programmsystem DIFGE wurde um verschiedene elastisch-plastische Verfestigungsfunktionen und die Berücksichtigung der normalen Anisotropie erweitert. Die fertiggestellte PC-Variante des Programmsystems wurde bei den Mitgliedern des projektbegleitenden Ausschusses getestet und wird derzeit überarbeitet.

An drei Versuchsständen wurden Modellversuche zur Verschärfung der geometrischen Bedingungen und damit zur Differenzierung der Werkstoffeigenschaften und des Einflusses der Randbedinungen durchgeführt. Die Kraftverläufe wurden erfaßt und die Deformationen von Ziehteilen unterschiedlicher Größe ermittelt.

Der Vergleich mit den berechneten Kraftverläufen zeigt überwiegend eine gute Übereinstimmung. Noch bestehende Abweichungen lassen sich auf Veränderungen der Versuchsbedinungen und auf zugunsten der Rechengeschwindigkeit getroffene Vereinfachungen in den Berechnungsalgorithmen zurückführen. Sie sind aber unbedeutend, so daß Voraussagen über die Maximalkraft und evtl. zu erwartende Versagensfälle mit hoher Sicherheit möglich sind.

Auch der Vergleich der Deformationsverläufe zeigt eine sehr gute Übereinstimmung.

Veränderungen der Randbedingungen werden durch die Simulation deutlich und tendenziell richtig nachgewiesen. Die Beurteilung der Ergebnisse im Grenzformänderungsschaubild veranschaulicht Gefahrenbereiche und gestattet eine gezielte Veränderung der Randbedingungen. Dadurch läßt sich der Umformprozeß bereits vor der Werkzeugkonstruktion optimieren.

Anhand von ausgewählten Praxisteilen wurden verschiedene Problemfälle untersucht. Dabei konnten sowohl durch Modellversuche als auch mit Hilfe der Simulation Lösungsmöglichkeiten aufgezeigt werden. Damit hat das Programm mehrfach seinen weit über konventionelle Methoden hinausgehenden Ansatz bei einer deutlichen Steigerung der Schnelligkeit unter Beweis stellen können.

ln naher Zukunft werden einfache Programme wie dieses zunehmend an Bedeutung gewinnen, da sie den Nutzer bei einer fast unübersehbar gewordenen Fülle von neuen Werkstoffen zuverlässiger unterstützen können als das Erfahrungswissen einiger weniger Spezialisten, das oft auf dem Einsatz herkömmlicher Stahlbleche beruht. Hinzu kommt der ökonomische Zwang, die stofflichen Eigenschaften dieser neuen Werkstoffe auch bis in Grenzbereiche hinein auszureizen, was ohne eine solche Unterstützung nur sehr schwer möglich sein wird.

Aktualisiert: 2022-02-08

> findR *

Das Clinchen und Stanznieten findet in der dünnblechverarbeitenden Industrie als kostengünstiges Verfahren mit großem Einsatzspektrum als Alternative zum Widerstandspunktschweißen zunehmend Anwendung.

In einigen Anwendungsfällen hat jedoch der unreflektierte Einsatz des Clinchens zu Mißerfolgen und somit zu Restriktionen gegenüber dieser noch relativ jungen und unerforschten Technologie geführt. Erste Untersuchungen zeigten, daß einige schlechte Erfahrungen auf das Vernachlässigen von Vorverformungen in den Fügeteilen zurückzuführen waren. Es zeigte sich, daß vor allem das Vernachlässigen von Vorverformungen im stempelseitigen Fügeteil beim Clinchen zu starken Einbußen im Tragverhalten unter vorwiegend Scherzugbelastung führt.

Die Ursachen für die beobachteten Effekte kann auf die übliche Vorgehensweise bei der Auswahl der Fügewerkzeuge und -parameter zurückgeführt werden. Der Anwender sendet zur Bemusterung mit den verschieden Fügesystemen Bleche im Anlieferzustand an die Systemanbieter.

Diese wählen dann für die gewünschten Fügeteile die Fügewerkzeuge und Prozeßparameter in der Art aus, dass maximale Festigkeiten im quasistatischen Scherzugversuch erreicht werden.

Im Rahmen dieses Projektes wurde zur Auswahl der Fügewerkzeuge eine andere Vorgehensweise aufgezeigt. Zur Bemusterung wurden mittels Längen vorverformte Bleche zu Grunde gelegt.

Es zeigte sich, daß im Vergleich zur üblichen Vorgehensweise die Verwendung flacherer Matrizen und geringerer Restbodendicken günstig zum Verbinden vorverformter Halbzeuge ist. Es lassen sich sowohl Fügeparameterkombinationen finden, die besonders für das Verbinden stark vorverformter Blech geeignet sind, als auch solche, die im gesamten betrachteten Verformungsspektrum einsetzbar sind. Werden die ersteren zum Verbinden nicht vorverformten Fügeteile eingesetzt, so ist mit starken Einbußen im Tragverhalten der Verbindungen im Vergleich zu den Ergebnissen aus den Bemusterungen zu rechnen. Mittels der Werkzeuge, die im gesamten Verformungsspektrum einsetzbar sind, lassen sich Verbindungen erzeugen, die zwar nicht das jeweilige Optimum erzielen, aber sie reagieren tolerant auf die veränderten Werkstoffeigenschaften.

Die Ergebnisse der Untersuchungen stellen der Konstruktion wichtige Verbindungskennwerte zur Verfügung und geben Hinweise für die Fertigung und die Verfahrenstechnik. Damit unterstützt dieser Bericht vor allem kleine und mittelständische Unternehmen, da durch Hinweise auf mögliche Probleme, die beim Fügen kaltverfestigter Aluminiumbleche auftreten können, dem Anwender das Wissen gegeben wird, langwierige Optimierungsprozesse zu verkürzen.

Aktualisiert: 2022-02-08

> findR *

Die Vorgänge der Blechumformung entziehen sich in der Regel der unmittelbaren Beobachtung. In der umformtechnischen Praxis bedeutet dies, dass der Betreiber der Anlagen oft auf das Erfahrungspotential des Bedienpersonals angewiesen ist. Da das Teilespektrum zunehmend komplexer wird, sind die bisher zur Anwendung kommenden empirischen Vorgehensweisen nicht mehr ausreichend.

Es wird ein Mess- und Analysesystem auf seine Anwendbarkeit in Bezug auf die Erkennung von Prozessfehlern und die Eignung zur On-Line-Prozessüberwachung untersucht. Das System nutzt die an den meisten Werkzeugen vorhandenen Führungselemente, Säulen oder Stollenführungen, als Sensoren. Die Versuchswerkzeuge sind mit Führungssäulen und/oder Führungsstollen ausgerüstet.

Die Führungssäulen werden durch die Applikation von Dehnungsmessstreifen und die Führungsstollen durch eine geeignete Sensorik als Kraftaufnehmer ausgerüstet. Bei den Werkzeugen handelt es sich um ein Tiefziehwerkzeug zur Herstellung von rotationssymmetrischen Näpfen, ein Tiefziehwerkzeug zur Herstellung von Tankhälften und um ein Schneidwerkzeug zur Herstellung von Platinen. Ferner kommen ein Tiefziehwerkzeug zur Herstellung von Kotflügeln und ein dreistufiges Fließpresswerkzeug und zwei Stahlguss- Versuchswerkzeuge zum Einsatz.

Generell kann festgestellt werden, dass dieses Modell sowohl für die hydraulische C-Gestellpresse als auch die mechanische Torgestellpresse die realen Verhältnisse für die signifikanten Kenngrößen Kippung und Versatz über weite Strecken qualitativ und auch wertmäßig richtig widerspiegelt. Damit ist die prinzipielle Möglichkeit gegeben, aus den Säulensignalen direkt Rückschlüsse auf die Verhältnisse an der interessierenden Wirkstelle (Werkzeugschließebene ) hinsichtlich der Deformationen und der zugehörigen summarischen Kraftgrößen zu ziehen und deren Größe zu bestimmen. Während bei der weichen C-Gestellpresse der Maschineneinfluss (vertikale Auffederung) überwiegt, kommt es bei der Torgestellpresse auf Grund der großen Pressensteifigkeit zu einer verstärkten Deformation des Werkzeuges, die sich in der Verspannung der Säulen gegeneinander dokumentiert.

Aktualisiert: 2022-02-08

> findR *

Im Rahmen des Projektes wurde der Einfluß von Winkelversatz bis zu 3° und Lateralversatz bis zu 2,5 mm auf die Fügeelementausbildung und die Festigkeit von Stanznietverbindungen untersucht. Die Versuche wurden an den Blechwerkstoffen FeP04 in s = 1,5 mm, AlMg0,4Si1,2 in s =1,1 mm und AlMg5Mn in s = 1,0 mm durchgeführt. Die Verbindungen wurden unter quasistatischer und unter schwingender Belastung geprüft. Mit zunehmendem Versatz verschlechtern sich die geometrisch-optischen Eigenschaften der Verbindungen gravierend. Die Verbindungen der Aluminiumwerkstoffe reagierten insbesondere wegen der geringeren Blechdicke sensibler auf Winkelversatz bis zu 3° als die der dickeren Stahlbleche.

Es bilden sich Hohlräume und die matrizenseitige Blechlage wird sehr dünn. Ferner ist eine deutlich asymmetrische Fügeelementausbildung zu erkennen. Die Stanzniete durchstoßen in den Verbindungen der Stahlbleche bereits bei einem Lateralversatz von 1,0 mm die matrizenseitige Blechlage. Dies ist hinsichtlich der geometrisch-optischen Eigenschaften und der Korrosionsbeständigkeit der Verbindungen als Versagen zu werten. Bei den Verbindungen des aushärtbaren Aluminiumwerkstoffes tritt dieses Versagen bei einem Versatz von 2,0 mm, bei denen der naturharten Aluminiumlegierung ab 1,5 mm auf.

Trotz der gravierenden Auswirkungen auf die Fügeelementausbildung, die in Schliffbildern offenkundig wurde, waren alle Verbindungen mechanisch belastbar. So wurde neben dem Einfluß der Beträge von Winkel- und Lateralversatz auf die quasistatische Verbindungsfestigkeit auch der Einfluß ihrer Richtung untersucht. Auf diese Weise konnten für Scher- und Schälzugbelastungen Versatzrichtungen ermittelt werden, die sich besonders ungünstig auf die Festigkeit der Verbindungen auswirkten, andere hatten dagegen eine Festigkeitssteigerung zur Folge. So war bei den Verbindungen der FeP04-Bleche bei einem Winkelversatzbetrag von 3° eine Festigkeitseinbuße um 6% der Scherzugfestigkeit der versatzfrei gefügten Referenzverbindung zu verzeichnen. Der gleiche Versatzbetrag in entgegengesetzter Richtung bewirkte jedoch eine Festigkeitssteigerung um 2% der Referenzfestigkeit Unter Schälzugbelastung wurden für den Stahlwerkstoff Festigkeitssteigerungen um bis zu 12% der Festigkeit versatzfreier Verbindungen ermittelt, während sich selbst ungünstige Versatzrichtungen nur marginal auswirkten. Die Festigkeit der Verbindungen der Aluminiumbleche wurde stärker negativ beeinflußt. Dieses Verhalten ist sowohl in den Werkstoffeigenschaften als auch in den geringeren Blechdicken beg1ündet. Lateralversatz beeinflußt die quasistatische Festigkeit der Stanznietverbindungen der AlMg0,4Si1,2-Bleche nur sehr geringfügig. Die Festigkeitseinbußen bei einem Versatzbetrag von 2,0 mm betragen maximal 7% der Maximalkraft der versatzfreien Verbindung. Die Verbindungen der Stahlbleche ertragen bei Lateralversatz von 2,5 mm nur noch 91% und die der AlMg5MnBleche bei einem Lateralversatz von 1,5 mm nur noch 82% der Belastung, der die versatzfreien Verbindungen standhalten.

Der Einfluß des Versatzes auf die Verbindungsfestigkeit unter schwingender Belastung wurde im Einstufendauerschwingversuch an H-Proben geprüft, die versatzfrei, sowie mit einem Winkelversatzbetrag von 2° und einem Lateralversatzbetrag von 0,5 mm gefügt wurden. Die Wählerlinie der lateralversatzbehafteten Stanznietverbindungen liegt bei allen Werkstoffen nur sehr wenig unterhalb der Wählerlinie der versatzfreien Verbindungen. Die Meßwerte der lateralversatzbehafteten Verbindungen bewegen sich im Bereich der Streuung der Werte versatzfreier Verbindungen. Ein Winkelversatz von 2° führt zu einer Verminderung der Zeitfestigkeit um bis zu 35% der entsprechenden Festigkeit der versatzfreien Verbindungen.

Die unter quasistatischer Belastung bei bestimmten Versatzrichtungen auftretenden Festigkeitssteigerungen werden unter schwingender Belastung nicht beobachtet. Hier erreichen die mit Versatz in der günstigeren Richtung gefügten Verbindungen nur annähernd die Zeitfestigkeit versatzfreier Verbindungen. Sowohl Winkel- als auch Lateralversatz führen insbesondere bei den Verbindungen der Aluminiumwerkstoffe zu einer Erhöhung der Streuung der Lebensdauer.

Auch wenn die Festigkeit der Stanznietverbindungen unter quasistatischer und schwingender Belastung durch Winkel- und Lateralversatz nur wenig negativ beeinflußt wird, muß jeglicher Versatz im Interesse kalkulierbarer Verbindungen vermieden werden. Dies gilt insbesondere, weil der Versatz gravierende Qualitätseinbußen hinsichtlich der geometrisch-optischen und damit auch der Korrosionseigenschaften zur Folge hat.

Durch das optimierte Fügeverfahren kann insbesondere die mittelständische Industrie eine Steigerung der Effizienz, Qualität und Produktivität bei der Fertigung von Bauteilen und Konstruktionen aus Stahl- und Aluminiumwerkstoffen erreichen. Die Systemanbieter können ein verbessertes Nietverfahren, angepaßt an konkrete Anwendervorgaben, zur Verfügung stellen. Das Verfahren wird neuen Anwendungsbereichen zugeführt, was ebenfalls die Marktposition der Systemhersteller verbessert.

Aktualisiert: 2022-02-08

> findR *

Der Einsatz organisch vorbeschichteter Bleche bietet eine Vielzahl wirtschaftlicher und technologischer Vorteile. Organisch bandbeschichtetes Stahlblech ist ein Werkstoff, der mit einer hohen und reproduzierbaren Qualität hergestellt werden kann und somit höchsten Anforderungen gerecht wird. Eine Vielzahl verschiedener Beschichtungssysteme mit speziellen Eigenschaften ermöglicht den Einsatz vorbeschichteter Bleche für unterschiedlichste Anwendungen.

Die Verwendung eines Werkstoffes mit hohem Oberflächenveredelungsgrad erfordert den Einsatz werkstoffgerechter Fertigungsverfahren. Dies gilt insbesondere für das Fügen, da die in der Blechverarbeitung zum Verbinden unbeschichteter Fügeteile weit verbreiteten Schmelz- und Pressschweißverfahren bei den meisten organisch bandbeschichteten Werkstoffen nicht einsetzbar sind. Als Alternative bieten sich hier die wärmearmen mechanischen Fügeverfahren an.

Aus diesem Grund war das Ziel der vorliegenden Arbeit, die Eignung des Clinchens zum Fügen organisch beschichteter Stahlbleche sowie den Einfluss einer organischen Beschichtung auf die Qualitätsmerkmale einer Clinchverbindung zu untersuchen und zu bewerten. Dazu wurden Untersuchungen an Clinchverbindungen organisch beschichteter und, als Referenz. unbeschichteter Fügeteile unter mechanischer Belastung durchgeführt. Des weiteren wurden die Verbindungen bandbeschichteter Bleche bzgl. des optischen Erscheinungsbildes und des Korrosionsverhaltens bewertet.

Die Ergebnisse der Untersuchungen stellen der Konstruktion wichtige Verbindungskennwerte zur Verfügung und geben Hinweise für die Fertigung und die Verfahrenstechnik. Damit unterstützt dieser Bericht vor allem kleine und mittelständische Unternehmen, da durch Hinweise auf' mögliche Probleme, die beim Fügen organisch beschichteter Bleche auftreten können, dem Anwender das Wissen gegeben wird, langwierige Optimierungsprozesse zu verkürzen.

Aktualisiert: 2022-02-08

> findR *

Die Aufgabe des Forschungsthemas bestand darin, Methoden wie die statistische Versuchsplanung, die numerische Simulation und die Visioplastizität auf die Untersuchung der Prozeß- und Qualitätssicherheit beim Prägen dicker Bleche anzuwenden und auf ihre Eignung hin zu untersuchen.

Ausgehend von der zu untersuchenden einfachen Teilegeometrie wurden für die Grundformgebung sowie für das Nachprägen je ein Versuchswerkzeug konstruiert und gebaut. Dabei wurde das Baukastenprinzip bei der Konstruktion der Aktivelemente eingesetzt. Parallel dazu wurde ein Versuchsstand mit einem rechnergestützten Meßwerterfassungssystem zur Prozeßanalyse aufgebaut.

Nach Aufstellung von Versuchsplänen unter Einbeziehung von Methoden der statistischen Versuchsplanung wurden die Experimente durchgeführt und ausgewertet.

Parallel dazu erfolgte die Erarbeitung und Implementierung eines Simulationsystemes in die Bearbeitung des Forschungsthemas. ln umfangreichen mechanischen Untersuchungen wurden die Werkstoffkennwerte der Versuchswerkstoffe und die Koeffizienten der Fließkurve als Voraussetzung für die Simulation und die Versuchsauswertung ermittelt. Das Simulationssystem ist durch entsprechende Versuche in der Richtigkeit der Modellbildung bestätigt worden. Die experimentellen Ergebnisse wurden ausgewertet sowie mit dem Simulationsystem verglichen und theoretische Grundlagen erarbeitet. Der Werkstofffluß wurde mit Methoden der Visioplastizität sichtbar gemacht. Im Ergebnis stehen Lösungsmöglichkeiten theoretischer Art und basierend auf experimentellen Daten zur Verfügung.

Die Herstellung der Grundform der Werkstücke erfolgte durch Tiefziehen mit und vorrangig ohne Niederhalter mit radienförmigen und traktrixförmigen Ziehringen. Das Tiefziehen erfolgte in Annäherung an den nachfolgenden Nachprägevorgang in das geschlossene Gesenk. Dabei wurden für den Tiefziehstempel größere Radien und für den Boden der Matrize kleinere Radien eingesetzt als beim Nachprägevorgang.

Diese Tiefzieh- und Nachprägeteile wurden auf einer 3D-Meßmaschine bzw. auf einer HURON-Fräsmaschine mit Digitalisiereinrichtung abgetastet und maßlieh (im Radialschnitt) vollständig erfaßt. Diese Meßdaten lieferten die Basis für den Geometrievergleich zwischen Tiefzieh- und Nachformvorgang und stellten auch als Profilformabweichung die Zielgröße des Prozesses dar. Die Profilformabweichung als Zielgröße wurde in einem separaten Programm berechnet und stellt die direkte Abweichung zwischen der Soll-kontur und der Ist-kontur dar. Auf diese Zielgröße wurden die Auswertungen bezogen.

Nach der Auswertung der Versuche in Bezug auf die Ermittlung der Zusammenhänge zwischen den technologischen Größen (Umformkraft und Druckberührdauer) mit der erzielten Geometrie konnten direkte Zusammenhänge und Wechselwirkungen nachgewiesen werden. Dies erstreckt sich auf die Beeinflussung der Geometrie einerseits durch die Kraft, andererseits durch die Druckberührzeit sowie auf die Wirkung beider Einflüsse gleichzeitig. Es wurden grundlegende Zusammenhänge aus der Literatur bestätigt, weiterführende Untersuchungen mit anderen Parametern durchgeführt und Wechselwirkungen bzw. komplexe Wirkungen mehrerer Größen untersucht.

Unter Einbeziehung der Methoden der statistischen Versuchsplanung und Auswertung und durch Regressionsrechnungen konnte das Lösungsfeld ermittelt und eingeschränkt und grundlegende Zusammenhänge zwischen den Einflußparametern festgestellt werden. Dies bezog sich auf den Einfluß von Geometrie der Werkzeuge (Ziehringradius, Stempelradius) und der Werkstücke (Rondendurchmesser).

Es konnten praktikable Lösungsmöglichkeiten aufgezeigt werden. Das ist einerseits die Durchführung von Regressionsrechnungen mit beliebigen durchgeführten Versuchen und andererseits der Einsatz der Statistik in der Versuchsplanung und Auswertung.

Dies ermöglicht die Erkenntnisfindung mit einer geringstmöglichen Anzahl von Versuchen.

Dem Anwender stehen, ausgehend von Versuchen, mehrere Lösungsmöglichkeiten zur Verfügung: Versuche werden im allgemeinen durchgeführt, um neue Erfahrungen zu gewinnen, d.h. es liegt unvollständiges Wissen über das Problem vor. Es werden rastversuche zur Erfassung des Lösungsfeldes und zur Ermittlung grundlegender Zusammenhänge vorgenommen. Weiterhin werden Versuche durchgeführt, um vorhandene Erfahrungen zu überprüfen und auf andere, ähnliche Fälle anzuwenden (Extrapolationsversuche).

Um gemachte Erfahrungen zu bestätigen, sind ebenfalls Versuche notwendig, d.h. für ein vorliegendes Problem werden zur Sicherheit Versuche wiederholt, um auszuschließen, daß die Erfahrungen eventuell auf falschen Versuchen beruhen.

Ausgehend von diesen Versuchen (und Anlässen für Versuche) bestehen mehrere Möglichkeiten, die Ergebnisse auszuwerten. Man kommt im einfachsten Fall zu empirischen Werten, d.h. die Versuche werden grob ausgewertet und aus Zeitgründen wird sofort entschieden, welche Parameter einzustellen sind. Eine gezielte Suche nach einem Optimum wird nicht durchgeführt, aus der Analyse von Tendenzen werden Einstellwerte festgelegt.

Eine weitere Möglichkeit besteht darin, die Versuchsdaten einer mathematischen Auswertung zu unterziehen, d.h. die Daten bilden die Grundlage für Funktionen, die mittels Regression ermittelt werden. Mit den berechneten funktionalen Zusammenhängen können sichere Aussagen über die Einflußgrößen getroffen werden.

Unter Verwendung von Methoden der statistischen Versuchsplanung werden vor Beginn der Versuche, wieder ausgehend von Erfahrungen je nach Anlaß, Versuchspläne festgelegt, die mit einem Minimum an Versuchen ein Maximum an Informationen liefern können. Dabei werden gleichzeitig mehrere Einflußparameter variiert, um die Versuchszahl zu minimieren und um Wechselwirkungen zu erkennen. Diese komplexen Zusammenhänge sind nur mit mathematischen Methoden der Statistik zu erfassen. Nach Auswertung steht ein optimierter Versuchsraum zur Verfügung.

Es stehen nicht nur funktionale Zusammenhänge zwischen einer Zielgröße und einer Einflußgröße zur Verfügung, wie es nur bei einer einfachen Regression möglich ist, sondern komplexe Zustandsflächen, die mehrere Einflußgrößen gleichzeitig darstellen (Bild 48 rechts).

Eine übergreifende Lösungsmöglichkeit stellt der Einsatz der numerischen Simulation dar. Dort können die für eine determinierte Dickblechumformung notwendigen Daten, wie z.B. die Nachprägekraft geliefert werden. Es besteht die Möglichkeit, für beliebige Geometrien, Umformvorgänge und Werkstoffe eine Lösung bereitzustellen.

Aktualisiert: 2022-02-08

> findR *

Die Ausbildung des Fügeelementes wird im wesentlichen durch die Teilprozesse Einsenken, Schneiden, Spreizen und Stauchen charakterisiert, deren Ablauf durch die die Anpassung der Systemkomponenten gezielt beeinflußt werden kann.

Das Hilfsfügeteil (Halbhohlniet) hat mit seinen stofflichen und geometrischen Eigenschaften den dominanten Einfluß auf das Fügeergebnis. Die Anpassung von Halbhohlniet und Matrize auf die Fügeaufgabe muß so erfolgen, daß das Überschreiten des Grenzformänderungsvermögens des Fügeteil- und/ oder Nietwerkstoffes und die damit verbundene Rißbildung vermieden wird.

Das saubere Durchtrennen der stempelseitigen Blechlage wird erreicht, wenn die zur Verfügung stehende Niederhalterkraft das Nachfließen von Werkstoff in die Fügezone vermindert und der zentrische Kegelstumpf der Matrize das Fügeteil so abstützt, daß nur eine geringe Einsenkung von Fügeteilwerkstoff in die Gravur der formgebenden Matrize auftritt. Die ballige Gestaltung des zentrischen Kegelstumpfes unterstützt die Aufspreizung des Nietfußes und ermöglicht das Nachfließen von Werkstoff der matrizenseitigen Blechlage vom Kern in den Randbereich des Schließkopfes, so daß der Halbhohlniet vollständig vom Blechwerkstoff umschlossen wird.

Eine hohe Reproduzierbarkeit der Ergebnisse wird über eine wegabhängige Steuerung (Stempelweg) des Fügevorganges erreicht.

Der Einsatz von Nietsetzeinrichtungen mit Kompensation bzw. Minimierung der Kippungs- und Vesatzfehler erbringt eine signifikante Verbesserung der Verbindungsqualität.

Weiterhin ist es unumgänglich, die Streubreite der Fertigungsrandbedingungen (z.B. Oberflächenzustand der Fügeteile, Betriebsverhalten der Krafterzeugungseinrichtung) einzugrenzen, da beispielsweise unterschiedliche Befettungszustände der Fügeteiloberfläche einen Abfall der Maximalkraft im Scherzugversuch von bis zu 25% verursachen können.

Bei angepasster Prozeßgestaltung lassen sich Aluminiumbleche und -profile in reproduzierbarer Fügequalität rationell verbinden.

Die Stanznietverbindung zeichnet sich durch geringe Bauteilbeeinflussung (hinsichtlich Wärmeeintrag), Mediendichtheit und im Vergleich zum Widerstandspunktschweißen durch eine enorm hohe dynamische Belastbarkeit aus.

Um weiterführende Aussagen zur Prozessgestaltung beim Stanznieten von Aluminiumwerkstaften treffen zu können, ist die Anwendung statistischer Methoden der Versuchsplanung und -auswertung erforderlich. Nur so können die Vielzahl der Einflußfaktoren und ihre Wechselwirkungen komplex analysiert und eine umfassende Optimierung des Stanznietverfahrens realisiert werden.

Aktualisiert: 2022-02-08

> findR *

Die beschleunigte Entwicklung neuer Werkstoffe, Konstruktionsprinzipien und Fertigungsverfahren in der Blechverarbeitung führt unmittelbar zu neuartigen und komplexen Anforderungen an die Fügetechnik. Hier gilt es in sinnvoller Ergänzung zu den konventionellen Fügeverfahren alternative Varianten bezüglich ihrer Verfahrensgrenzen, fertigungstechnischen Randbedingungen und verbindungstechnischen Eigenschaften zu analysieren.

Vor dem Hintergrund praxisverträglicher Prozeßabläufe werden insbesondere von der Kombination von Fügetechniken unterschiedlicher Schlußart Synergieeffekte erwartet.

Die sich seit Mitte der 80-er Jahre europaweit etablierenden Kalt-Fügetechniken des Fügens durch Umformen rücken wegen ihres breiten Einsatzspektrums und der verzugsarmen, kraft- und formschlüssigen Fügeelementausbildung auch für hochbelastete Bauteile in den Blickpunkt der Forschungstätigkeit als adäquates stoffschlüssiges Fügeverfahren präsentiert sich das Kleben auf Grundlage warmaushärtender Polymersysteme.

Hier besteht das Ziel mittels Durchsetzfügen und Stanznieten mit Halbhohlniet einerseits die Teilefixierung bis zur Aushärtung der Klebverbindung zu realisieren und andererseits kritische Schälzugbeanspruchungen und Kriecheffekte zu verhindern. Mit der flächigen Klebverbindung besteht die Möglichkeit, gegenüber den nur örtlich begrenzt tragenden Fügepunkten des Durchsetzfügens und Stanznietens, einen homogeneren Kraftfluß im Fügeflansch auf wesentlich höherem Beanspruchungsniveau umzusetzen.

Aktualisiert: 2022-02-08

> findR *

MEHR ANZEIGEN

Bücher von Voelkner, Wolfgang

Sie suchen ein Buch oder Publikation vonVoelkner, Wolfgang ? Bei Buch findr finden Sie alle Bücher Voelkner, Wolfgang.

Entdecken Sie neue Bücher oder Klassiker für Sie selbst oder zum Verschenken. Buch findr hat zahlreiche Bücher

von Voelkner, Wolfgang im Sortiment. Nehmen Sie sich Zeit zum Stöbern und finden Sie das passende Buch oder die

Publiketion für Ihr Lesevergnügen oder Ihr Interessensgebiet. Stöbern Sie durch unser Angebot und finden Sie aus

unserer großen Auswahl das Buch, das Ihnen zusagt. Bei Buch findr finden Sie Romane, Ratgeber, wissenschaftliche und

populärwissenschaftliche Bücher uvm. Bestellen Sie Ihr Buch zu Ihrem Thema einfach online und lassen Sie es sich

bequem nach Hause schicken. Wir wünschen Ihnen schöne und entspannte Lesemomente mit Ihrem Buch

von Voelkner, Wolfgang .

Voelkner, Wolfgang - Große Auswahl an Publikationen bei Buch findr

Bei uns finden Sie Bücher aller beliebter Autoren, Neuerscheinungen, Bestseller genauso wie alte Schätze. Bücher

von Voelkner, Wolfgang die Ihre Fantasie anregen und Bücher, die Sie weiterbilden und Ihnen wissenschaftliche Fakten

vermitteln. Ganz nach Ihrem Geschmack ist das passende Buch für Sie dabei. Finden Sie eine große Auswahl Bücher

verschiedenster Genres, Verlage, Schlagworte Genre bei Buchfindr:

Unser Repertoire umfasst Bücher von

- Voell, Bastian

- Voell, Paul F

- Voell, Paul-Felix

- Voeller, Clemens

- Voeller, Dennis

- Voellmy, Lukas

- Voellmy, Richard

- Voellmy, Samuel

- Voelpel, S.

- Voelpel, Susanne

Sie haben viele Möglichkeiten bei Buch findr die passenden Bücher für Ihr Lesevergnügen zu entdecken. Nutzen Sie

unsere Suchfunktionen, um zu stöbern und für Sie interessante Bücher in den unterschiedlichen Genres und Kategorien

zu finden. Neben Büchern von Voelkner, Wolfgang und Büchern aus verschiedenen Kategorien finden Sie schnell und

einfach auch eine Auflistung thematisch passender Publikationen. Probieren Sie es aus, legen Sie jetzt los! Ihrem

Lesevergnügen steht nichts im Wege. Nutzen Sie die Vorteile Ihre Bücher online zu kaufen und bekommen Sie die

bestellten Bücher schnell und bequem zugestellt. Nehmen Sie sich die Zeit, online die Bücher Ihrer Wahl anzulesen,

Buchempfehlungen und Rezensionen zu studieren, Informationen zu Autoren zu lesen. Viel Spaß beim Lesen wünscht Ihnen

das Team von Buchfindr.