Die Auswertung des bisherigen Standes der Technik ergab, daß Formteile aus dickem Blech bereits in den verschiedensten Bereichen der Industrie Einsatz finden.

Einschränkungen bezüglich ihrer Anwendbarkeit ergeben sich vor allem durch vorgegebene konstante Blechdicken am Endteil. Mit der Schaffung von örtlichen Materialanhäufungen insbesondere in den hochbeanspruchten Naben- und Randbereichen scheibenförmiger Dickblechblechteile könnten derartige Restriktionen beseitigt werden. Systematische Untersuchungen zur Erzeugung von Materialanhäufungen mittels effektiv einsetzbarer Kaltumformverfahren mit translatorischer Werkzeughauptbewegung wurden bisher nicht durchgeführt.

Ausgehend von dieser Problemstellung erfolgte die Formulierung des Forschungszieles, Prozeßbedingungen bei der umformtechnischen Fertigung partieller Materialanhäufungen im Naben- bzw. Randbereich scheibenförmiger Dickblechteile durch ausgewählte Dickblechtechnologien zu ermitteln.

Die Realisierung dieser Zielstellung beinhaltete schwerpunktmäßig experimentelle Untersuchungen an einfachen Versuchsteilen, getrennt für den Scheibennaben- und Randbereich.

ln eingeschränkten Vorversuchen (Geometrie- und Werkstoffspektrum) erfolgte zunächst die Überprüfung der auf theoretischem Wege festgelegten Fertigungsfolgen auf deren praktische Umsetzbarkeit (getrennt für Nabe und Rand). Weiterhin wurden verschiedene Maßnahmen für die Verbesserung der Zwischenformgeometrie zur Vermeidung der Faltenbildung in den gestauchten Naben und Rändern getestet.

Unter Nutzung der Ergebnisse aus den Vorversuchen wurden die Hauptversuche nach vollständigem Versuchsprogramm hinsichtlich der Werkstückgeometrien und Werkstoffe durchgeführt. Es wurden die Verfahrensgrenzen sowie die geometrischen und stofflichen Endteileigenschaften bestimmt. Parallel zu den Umformoperationen erfolgte die meßtechnische Ermittlung der entsprechenden Umformkraft-Wegverläufe.

Für die Bestimmung der jeweiligen Maximalkräfte wurden empirisch Berechnungsvorschriften erarbeitet.

Abschließend wurden im Ergebnis der Untersuchungen Fertigungsrichtlinien bezüglich herstellbarer Teilegeometrien, Werkstoffeinsatz, Verfahrensfolgen, Zuschnittberechnung, Zugabstufung, Stauchabstufung, Werkzeuggestaltung sowie Kraftberechnung abgeleitet.

Aktualisiert: 2022-02-08

> findR *

In diesem Forschungsvorhaben wurden wissenschaftliche Grundlagen für das IHU von symmetrischen und längsnahtgeschweißten Aluminiumrohren unterschiedlicher Legierungen ermittelt.

Der Stand der Technik erläutert und bewertet den bisherigen Kenntnisstand zum IHU von rohrförmigen Ausgangsteilen aus Aluminium und zeigt die momentanen Möglichkeiten, aber auch Grenzen des Einsatzes von IHU-gefertigten Strukturelementen aus Aluminiumlegierungen auf. Methoden der Verfahrenssimulation von IHU-Vorgängen werden vorgestellt und bewertet.

Zur Gewinnung von qualitativen und quantitativen Basisinformationen für die IHU-Versuche und die FEM-Simulation wurden in umfassenden experimentellen Untersuchungen die Ausgangseigenschaften der Versuchsrohre ermittelt. Um die Verfahrensparameter und Verfahrensgrenzen beim IHU von Nebenformelementen zu ermitteln, wurde der Einfluss von Versuchsparameter (z. B. Innendruck beim axialen Nachschieben, Innendruck beim Kalibrieren , Axialer Nachschiebeweg, Ausgangswanddicke der Versuchsrohre, Rohrwerkstoff) eingehend untersucht und zu allgemeinen Grundaussagen für das IHU von Nebenformelementen an Al-Rohren zusammengefasst. Die Parameter für die Gutteilerzeugung wurden in Anwenderrichtlinien für die jeweils untersuchten Rohrwerkstoffe und Wanddickenabmessungen zusammengestellt.

Begleitend zu den experimentellen Untersuchungen wurden FEM-Rechnungen durchgeführt, denen experimentell ermittelte Werkstoffdaten zugrunde gelegt wurden. Die so verbesserte Beschreibung des Werkstoffverhaltens der IHU-Vorgänge führte zu einer Erhöhung der Qualität der numerischen Simulation.

Durch die systematische Ermittlung von Umformparametern und –grenzen beim IHU von asymmetrischen und symmetrischen Nebenformelementen an Aluminiumrohren unterschiedlicher Legierungen und Herstellungsverfahren leistet der vorliegende Bericht einen wichtigen Beitrag zur Erweiterung des für eine erfolgreiche Herstellung von Leichtbauteilen durch IHU von Aluminiumrohren notwendigen Kenntnisstandes.

Aktualisiert: 2022-02-08

> findR *

Mit dem Aushalsen runder und unrunder Durchzugsformen an Rohren und gewölbten Blechhalbschalen liegen dem Bericht zwei Schwerpunkte zugrunde. Für runde Aushalsungen stand dabei die Schaffung allgemeingültiger Berechnungsgrundlagen im Mittelpunkt der Untersuchungen, die dem Anwender eine Vorausbestimmung der Verfahrensparameter Aushalshöhe, Vorlochabmessungen und Kraftbedarf erlauben.

Begleitend dazu wurden Untersuchungen zur weitergehenden Optimierung der Vorlochgeometrie und zur Vergrößerung der Aushalshöhe durchgeführt. Zur Berechnung der Vorlochgeometrie bei runden und rechteckigen Rohraushalsungen wurde ein Berechnungsprogramm geschaffen, das aus der Vorgabe der Vorlochachsen und des Aufweitungsfaktors die automatische Berechnung der Vorlochgeometrie vornimmt. Für dreieckige Rohraushalsungen wurde ein Berechnungsprogramm zur Veränderung der geometrisch berechneten Vorlochkontur entwickelt, das die Veränderung von Geraden und Radien einer zuvor mit x-y-Koordinaten berechneten Kontur möglich macht.

Für rechteckige und dreieckige Rohraushalsungen wurden auf Grundlage der geometrischen Vorlochberechnung prinzipielle Abhängigkeiten qualitativ dargelegt. Aus den experimentellen Untersuchungen zu den unrunden Aushalsungen werden Ergebnisse hinsichtlich der Formänderungsverteilung, dem Kraft-Weg-Verlauf, der Form- und Maßabweichungen und zur Werkzeuggestaltung dargelegt. Es konnte herausgearbeitet werden, daß die Halbkugelform des Werkzeuges für das Rohraushalsen die besten Umformergebnisse ermöglicht. Neben einer verbesserten Formhaltigkeit der Aushalsungswand und einem geringeren Kraftbedarf ist vor allem die Formänderungsverteilung am günstigsten. Am Aushalsungsrand treten geringere maximale Vergleichsformänderungen auf.

Weiterhin werden die an den rißgefährdeten Bereichen angrenzenden Zonen stärker in die Umformung einbezogen, so daß größere maximale Aushalshöhen erreichbar sind. Beim Rohraushalsen unrunder Durchzüge ist es besonders wichtig halbkugelförmige Werkzeuge einzusetzen, da diese durch eine Beeinflussung der Richtung der Kontaktzonenausbreitung erheblich größere Aushalshöhen ermöglichen. Durch eine partielle Werkzeugschmierung kann diese Wirkung noch zusätzlich unterstützt werden. Dabei werden die geraden Seiten des Aushalswerkzeuges mit Schmierstoff versehen, während die Eckenbereiche "trocken" bleiben. Dadurch werden in den geraden Seiten der Aushalsungswand größere tangentiale Formänderungen ermöglicht und an den Eckenbereichen behindert. Der Reibungszustand "trocken" in den Eckenbereichen bewirkt hingegen etwas geringere Formänderungen, wodurch die Neigung zum Werkstoffversagen vermindert wird.

Aktualisiert: 2022-02-08

> findR *

Im vorliegenden Abschlussbericht zum Forschungsvorhaben „Verfahrenskombination für die Fertigung von zylindrischen Hohlkörpern aus ebenen Dickblechzuschnitten“ wurde die Herstellung von Buchsen und Ringschalen aus ebenen, gelochten Blechronden behandelt. Durch die Forschungsarbeit wurden Grundlagen für eine wissenschaftlich begründete Verfahrensgestaltung und –realisierung für die Verfahrenskombination

Aufweittiefziehen und Hohl-Vorwärts-Fließpressen für die Buchsenherstellung und

Aufweittiefziehen und Abstreckgleitziehen für die Ringschalenherstellung

geschaffen und ausgebaut.

Im Stand der Technik wurden alternative Herstellungstechnologien für Buchsen und Ringschalen dargestellt und bewertet sowie die in den Verfahrenskombinationen angewendeten Einzelverfahren ausführlich hinsichtlich

Umformvorgang,

Spannungen und Formänderungen,

Verfahrensgrenzen und Versagensfälle,

Endteileigenschaften und

Werkzeuganforderungen

beschrieben.

Für die Buchsenfertigung wurden zunächst grundlegende Untersuchungen zur Gestaltung des Umformstempels, vor allem hinsichtlich der Stabilität des Umformvorganges, durchgeführt.

Für beide Verfahrenskombinationen wurden umfangreiche Untersuchungen zur Zwischenteilherstellung ohne einen Abstreckvorgang sowie zur Endteilherstellung mit einem Abstreckvorgang durchgeführt. In die Untersuchungen wurden verschiedene Werkzeug – und Ausgangsteilabmessungen einbezogen.

Es wurden jeweils der Umformvorgang einschließlich des Kraftverlaufes analysiert und mögliche Verfahrensgrenzen sowie sich daraus ergebende Arbeitsbereiche ermittelt. Sowohl die Buchsen als auch die Ringschalen wurden unter Einbeziehung verschiedener Randbedingungen jeweils im Zwischenteil- und Endteilzustand hinsichtlich ihres Wanddicken- und Härteverlaufes untersucht.

Neben diesen Untersuchungsschwerpunkten konnten für die Buchsenherstellung weitere, praxisrelevante Erkenntnisse, wie der Einfluss des Ziehspaltes, der Einfluss der Schnittkantenqualität, der Einfluss der Ausgangsblechdicke sowie der Einfluss der Stempeloberfläche und -form auf den Umformvorgang herausgearbeitet. Mit den dargestellten Ergebnissen der systematischen Untersuchungen der Verfahrenskombinationen Aufweittiefziehen und Hohl-Vorwärts-Fliesspressen sowie Aufweittiefziehen und Abstreckgleitziehen zur Herstellung von zylindrischen Hohlkörpern wurde eine Basis für die Anwendung dieser effektiven Fertigungsvarianten inder industriellen Praxis geschaffen.

Aktualisiert: 2022-02-08

> findR *

Die Maximierung der Produktionshubzahl bei hydraulischen und weggebundenen Schnelläuferpressen kann durch zwei grundsätzlich unterschiedliche Lösungsansätze für diese beiden Maschinentypen erreicht werden.

Bei der hydraulischen Presse hat sich gezeigt, daß die Maschine selbst die begrenzende Einflußgröße für die maximale Produktionshubzahl ist. Anhand einer Analyse der einzelnen Bewegungsphasen über den gesamten Stößelhub konnte gezeigt, daß in einigen Phasen des Stößelhubes durch eine intelligente prozeßabhängige Regelung anstelle einer fest eingestellten Steuerung des hydraulischen Volumenstroms eine Verkürzung der Taktzeit erreicht werden kann. Für den Reglerentwurf wurde eine Modeliierung des Bewegungsmodells der hydraulischen Pressen vorgenommen.

Dazu wurden die Pumpe, die Ventile, der Arbeitszylinder, die Eilgangzylinder und die Stößelmasse in ein mathematisches Modell abgebildet. Nach einem Abgleich dieses Modells mit der realen Presse wurde ein Fuzzy-Regler entwickelt, der den hydraulischen Volumenstrom der Konstantpumpe in der Rückhubphase in Abhängigkeit des Stößelweges und der Hubhöhe regelt. Durch diese Regelung wird die Rückhubphase und damit auch die gesamte Taktzeit reduziert.

Bei weggebundenen Schnelläuferpressen mit modernen Folgeverbundwerkzeugen sind die Werkzeuge die begrenzende Einflußgröße für die maximale Produktionshubzahl ist. Es konnte gezeigt werden, daß die automatisierte Einstellung der Produktionshubzahl in Abhängigkeit der dynamischen Prozeßgrößen Stößelbeschleunigung und Stößelkippung bei weggebundenen Schnelläuferpressen möglich ist. Neben einer manuellen Einstellung kann die Presse erstmals im Automatikbetrieb mit einer prozeßabhängigen Produktionshubzahl fertigen. Durch Aktivierung der Hubzahlautomatik in der Pressensteuerung fährt die Maschine vom Stillstand aus prozeßgeregelt bis auf die optimale Produktionshubzahl hoch.

Anhand verschiedener Belastungsfälle konnte gezeigt werden, daß der Fuzzy-Regler zu einem stabilen und reproduzierbaren Anlauf einer Produktionspresse unter Einhaltung der Qualitätskriterien des Bauteils geeignet ist. Für die Entwicklung des Fuzzy-Reglers wurde ebenfalls wieder ein dynamisches Simulationsmodell der weggebundenen Presse aufgestellt, daß die bewegten Massen, die Steifigkeiten und die Dämpfung der Maschine berücksichtigt.

Das Ziel des Vorhabens wurde erreicht.

Aktualisiert: 2022-02-08

> findR *

Im Rahmen des Forschungsvorhabens wurden umfangreiche experimentelle Untersuchungen zum Rückfederungsverhalten von Feinblechen durchgeführt. An 5 typischen Blechwerkstoffen (Stähle und Aluminium) im Blechdickenbereich von 0,7 bis 1,5 mm wurden deformierte Tiefzieh und Streckziehversuche vorgenommen und anschließend die rückfederungsbedingten geometrischen Abweichungen ermittelt (Ausmessung auf einer 3D-Koordinatenmeßmaschine).

Die Versuche wurden durch eine FEM-Simulation mit den Programmen LS-DYNA3D (Umformvorgang) und LS-NIKE3D (Rückfederungsvorgang) begleitet.

Nach der Charakterisierung der Werkstoffeigenschaften durch eine Vielzahl von Kennwerten wurde deren Einfluß auf Art und Größe der Rückfederungserscheinungen an Tiefzieh- und Streckziehteilen ermittelt. Dominierende Werkstoffkenngrößen für das Rückfederungsergebnis sind die Streckgrenze, der n-Wert, die Anisotropie und der E-Modul. Letzterer ist auch verformungsabhängig, wie gezeigt werden konnte, so daß diese Abhängigkeit bei neuen Software Programmen zur Vorausberechnung der Rückfederung berücksichtigt werden sollte.

Eine Wichtung zum Anteil der gesamten Werkstoffkennwerte am Rückfederungsergebnis zeigt in etwa eine gleichmäßige Verteilung, wobei auch werkstoffspezifische Unterschiede erkennbar sind. So prägt bei Aluminium vor allem der Elastizitätsmodul das Rückfederungsverhalten, während bei den Stahlwerkstoffen die Streckgrenze und der Verfestigungsexponent hervorzuheben sind.

Auf die Rückfederung hat weiterhin die Werkstückgeometrie Einfluß. Unterschiedliche Probenbreiten, Blechdicken und deren Verteilung nach der Umformung sowie verschiedenartige Formänderungszustände (bei unterschiedlichen Ziehtiefen bzw. Beulhöhen) führen zu einer großen Breite von Rückfederungserscheinungen (spezifische Winkel-, Höhen- und Radienabweichungen an Tiefzieh- und Streckziehteilen).

Es wurde gezeigt, daß Proben quer zur Walzrichtung die höchsten rückfederungsbedingten geometrischen Abweichungen aufweisen und daß bei Verwendung von Teflonfolie als Schmiermittel die Rückfederungswerte kleiner werden.

Erhöhte Niederhalterkräfte führen beim Tiefziehen zu genauer ausgeformten Teilen.

Niederhalterkräfte, mittels denen eine kombinierte Tiefzieh- und Streckziehbeanspruchung realisiert wurde, führen zu höheren Rückfederungswerten im Vergleich mit dem reinen Streckziehen.

Die theoretische Vorhersage der Rückfederung beim Tief- und Streckziehen mittels numerischer Simulation zeigt zum Teil gute Übereinstimmungen, aber auch noch größere Abweichungen.

Deshalb wurden Anforderungen und Weiterentwicklungen der FEM-Simulation von Tief zieh- und Streckzieh-Umformvorgängen mit Rückfederung abgeleitet Schließlich wurden grundsätzliche Maßnahmen zur Reduzierung der Rückfederung, beim Tief und Streckziehen, Schlußfolgerungen für die Bewertung und Einordnung von Rückfederungserscheinungen und Ansatzpunkte für dringend erforderliche weitern Forschungsarbeiten aufgezeigt.

Aktualisiert: 2022-02-08

> findR *

Die vorliegende Arbeit setzt sich mit der Untersuchung des Reibungseinflusses auf den Umformvorgang beim Innenhochdruckumformen auseinander. Dazu werden an zwei Ersatzmodellen, dem Streifenziehen und dem Rohrschieben unter Innendruck, verfahrensrelevante Reibwerte unter Nutzung ausgewählter Schmiermittel ermittelt und ihr Einfluß auf die Verfahrensgrenzen und die Endteileigenschaften aufgezeigt.

Weiterhin werden unter Nutzung der ermittelten Kennwerte die Ergebnisse für das Innenhochdruckumformen bezüglich des Reibungseinflusses dargestellt.

Als Ausgangsteile für die Untersuchungen wurden beim Streifenziehen Blechstreifen der Werkstoffe St 14, St 14 Z, Z St E 260, AlMg 4.5 Mn und X 5 CrNi 18-10 und für das Rohrschieben bzw. Innenhochdruckumformen zylindrische Rohre der Wanddicken 1,0 mm, 1,5 mm und 3,0 mm der Werkstoffe St 35 NBK und X 5 CrNi 18-10 verwendet.

Die Ergebnisse der Untersuchungen zum Streifenziehen und Rohrschieben werden in einer Gegenüberstellung dargestellt und ihre Nutzbarkeit zur Vorausbestimmung von verfahrensrelevanten Reibwerten für das Innenhochdruckumformen bewertet.

Mit Untersuchungen zum Innenhochdruckumformen am Beispiel des symmetrischen Formelementes Umlaufende Sicke wurden die Ergebnisse des Streifenziehens und Rohrschiebens verifiziert. Die Endteile wurden anhand ihrer Geometrie sowie Blechdickenverläufe und Oberflächenkennwerten bewertet.

Der Einfluß der untersuchten Schmiermittel auf das tribologische Verhalten beim Streifenziehen, Rohrschieben und Innenhochdruckumformen wird dargestellt und die Eignung der untersuchten Schmiermittel für das Innenhochdruckumformen bewertet.

Mit Hilfe von FEM-Simulationsrechnungen für das Rohrschieben unter Innendruck und das Innenhochdruckumformen des Formelement Umlaufende Sicke wurden die Versuchsergebnisse verifiziert und darüber hinaus speziell auftretende tribologische Erscheinungen untersucht. Weiterhin werden elementare Berechnungsansätze zur Vorausbestimmung auftretender Spannungen in der Wirkfuge angegeben.

Aktualisiert: 2022-02-08

> findR *

Zur wirtschaftlichen Fertigung von Karosseriebauteilen sind Forderungen nach hoher Teilegenauigkeit und -ausbringung, hohen Werkzeugstandzeiten und geringer Störanfälligkeit des Fertigungssystems von größter Bedeutung. Diese Forderungen sind nur durch reproduzierbare Einstellungen realisierbar, wobei diese Fertigungsparameter sehr häufig nicht zur Verfügung stehen.

Ziel des Forschungsvorhabens war die Erstellung eines Leitfadens zur gezielten Einstellung veränderbarer Fertigungsparameter (steuerbare und nicht steuerbare Parameter) sowie die Untersuchung ihres Einflusses auf die Bauteilqualität. Ferner sollte zur Beurteilung der Oberflächenqualität ein auf statistischen Methoden basierender Ansatz entwickelt werden.

Die Einflüsse aus Blechwerkstoff, Schmierung, Peripherie, Werkzeug, Presse (Instabilitäten) und Bedienpersonal bei der Fertigung von Blechformteilen wurden unter Berücksichtigung ihrer Auswirkungen auf das Umformergebnis untersucht und in produktionsbegleitenden Parameteranalysen am Beispiel des Hinterkotflügels Mercedes-Benz SLK vertieft. Als wesentliche Einflussgrößen wurden die Presseneinstellungen (Niederhalterdruckverteilung über dem Werkzeugumfang) sowie die Werkzeugtemperatur ermittelt. Bei der Entwicklung eines Ansatzes zur Anwendung statistischer Methoden zur Beurteilung der Oberflächenqualität wurde auf der werksinternen Fehlererfassung von DAIMLERCHRYSLER aufgebaut. Es fanden Qualitätsklassen zur Einordnung der Bauteile sowie als Grundlage für nachfolgende statistische Untersuchungen, Verwendung. Zum direkten Vergleich unterschiedlicher Fertigungen (Abpressungen) wurde ein neuer Kennwert (Fertigungsbeiwert) eingeführt.

Die Klärung und Strukturierung des Begriffes "Fertigungsstabilität" wurde durch einen Definitionsvorschlag erarbeitet und in der Praxisanalyse zur Ermittlung der Einflussfaktoren auf instabile Fertigungsabläufe zugrunde gelegt. Um das im Fertigungsprozess verbleibende und auftretende Fehlerpotential nach dem Ursache-Wirkungsprinzip analysieren zu können, wurde die gesamte Prozesskette der Produktlebensdauer von Außenhautteilen nach Fehlerentstehungsmerkmalen untersucht. Dabei wurde festgestellt, dass im Rahmen der Prozesskette vielfältige planungsseitige, technische und organisatorisch Ursachen mit Fehlerentstehungspotentialen vorliegen, die durch Vertiefung der Untersuchungen bestimmten Produktlebensdauerphasen zugeordnet werden können. Aufgrund dieser Erkenntnis wurden Grundzüge und Strukturen zur Erlangung und Sicherung der Fertigungsstabilität in ein Managementsystem eingegliedert. Für die Nutzung der Systeme vor Ort, d.h. unmittelbar im Produktionsprozess und zur Verwendung bei Mitarbeiterschulungen wurde ein Leitfaden mit zugeordneter Checkliste als strukturiertes Beispiel erarbeitet. Grundelemente dieser Methodik wurden im Rahmen von Mitarbeiterschulungen bereits erfolgreich getestet.

Aktualisiert: 2022-02-08

> findR *

Die Arbeit befasst sich mit der energetischen Analyse von Antriebsbaugruppen an mechanischen Stufenpressen (Transferpressen). Untersud1ungsobjekt sind 2 Transferpressen mit Nennpresskräften von 15 000 kN und 16 000 kN.

Da die Problematik der Energierückgewinnung am Ziehkissen in einem gesonderten EFB-Forschungsvorhaben untersucht wird, beschränkt sich diese Arbeit auf die energetische Analyse der

Baugruppe Kupplungs-1 Bremskombination

Baugruppen Sekundär- und Hebelgetriebe

Baugruppe Ausbalancierung.

Im experimentellen Teil wird durch Messungen der elektrischen Antriebsleistung in den Betriebszuständen Leerlauf, Leerhub und Lasthub (Hubzahlbereich von 8 min-1 bis 22 min-1) der Antrieb energetisch analysiert.

Beim Leerlauf werden nur die Verluste von Motor, Riementrieb, Schwungradlagerung und der Kupplungs-Bremskombination erfasst.

Der Lasthub wurde an einer Industriepresse durch reale Werkzeuge, bei denen aber nur eine geringe Arbeitsauslastung vorlag und bei einer Inbetriebnahmepresse durch Auffahren auf die Tischziehkissen mit nahezu 100%iger Arbeitsauslastung realisiert. Der ermittelte maximale Wirkungsgrad bei Arbeitsauslastung mit knapp unter 0,8 widerspricht bisherigen Erfahrungen. Sinnvoll sind weiterführende Untersuchungen zur Verringerung der Messunsicherheit bei der elektrischen Leistungsmessung großer Antriebsleistungen.

Im theoretischen Teil erfolgt eine weiterführende energetische Analyse.

Baugruppe Kupplungs- / Bremskombination: Ein Energieeinsparpotential liegt in der Anpassung des Kühlölstromes an die Randbedingungen des Automatikbetriebes.

Baugruppen Sekundär- und Hebelgetriebe: Der Schwerpunkt liegt in der Darlegung der theoretischen Grundlagen zur Kinematik und zur Kinetostatik des Stößelantriebes. Die gebildete relative Verlustkennziffer aus dem Quotienten von Mittelwert der resultierenden Verlustleistung im Sekundär- und Hebelgetriebe und Mittelwert der verlustfreien Blindleistung (Betrag) charakterisiert die energetische Übertragungsgüte dieser Baugruppen. Die Verlustkennziffer für Sekundär- und Hebelgetriebe wurde für den Leerhub aus einem differenzierten Reibungsansatz mit 18,5% ermittelt. Sie ist beim Ansetzen konstanter Reibungswerte unabhängig von der Hubzahl. Die ermittelte relative Verlustkennziffer erhöhte sich durch ein technologisches Belastungsprofil mit nahezu 100% Arbeitsauslastung lediglich auf 20,5%.

Baugruppe Ausbalancierung: Ein quantitativer Vergleich der Ausbalancierungsleistung (Betragsmittelwert) zu der statischen und dynamischen Blindleistung zwischen Schwungrad und Stößel und zur technologischen Leistung zeigt die Dominanz der Ausbalancierungsleistung.

Energieeinsparpotentiale: In einem gesonderten Gliederungspunkt sind für die untersuchten Baugruppen Maßnahmen zur Verlustleistungsreduzierung aufgelistet In der Minimierung von Stößelmasse und Stößelhub (Blindleistungsreduzierung) liegt, neben der trivialen Forderung nach kleine Reibungskoeffizienten, das größte Energieeinsparpotential.

Aktualisiert: 2022-02-08

> findR *

Aus den Ergebnissen des Forschungsvorhabens "Neue Verfahrensvarianten zur Herstellung von Durchzügen an Blechteilen" lassen sich zusammenfassend folgende allgemeine Aussagen treffen:

Die Untersuchungen erfolgten an scheibenförmigen Dickblechteilen (2 mm und 4 mm Blechdicke), in deren Zentrum ein Nebenformelement durch modifiziertes Kragenziehen und Tiefziehen zu fertigen war.

Die Herstellung von Durchzügen an Blechteilen großer Höhe und Wandstärke konnte realisiert werden. Durch das Aufbringen einer axial gerichteten Kraft auf den zuvor hochgestellten Rand einer Scheibe war es möglich, einen Werkstofffluß in radialer Richtung auszulösen, der zu einer Vergrößerung der herkömmlichen Verfahrensgrenzen führte. Dabei konnte bis zu einem Verhältnis dFlldSt = 8 ein Werkstofffluß in Richtung des Nebenformelementes ermöglicht werden.

Die Verfahrensgrenze beider Verfahrensvarianten ist vorrangig durch Faltenbildung im Flanschbereich bei Überschreiten einer tangentialen Grenzspannung gegeben. Diese ist abhängig von dem Verhältnis dFlldSt, dem Nachschiebeweg, der Blechdicke, der Niederhalterkraft und dem Werkstoff.

Für das Kragenziehen mit Nachschieben von Werkstoff ist das maximale Aufweitverhältnis eine weitere Verfahrensgrenze.

An den durch modifiziertes Kragenziehen hergestellten Versuchsteilen ließen sich gegenüber dem herkömmlichen Verfahren die Kragenhöhen verdoppeln.

Durch das Nachschieben von Werkstoff wird das Aufweitverhältnis beim Kragenziehen positiv beeinflußt. Unter den gegebenen versuchstechnischen Bedingungen ließ sich das Aufweitverhältnis verdoppeln. Dies führte zu noch größeren Höhen des Nebenformelementes.

An den durch modifiziertes Tiefziehen hergestellten Versuchsteilen ließ sich das erreichbare Grenzziehverhältnis gegenüber den Grenzen des herkömmlichen Tiefziehens deutlich erhöhen.

Die Napf- und Kragenhöhen sind unter gleichen Bedingungen reproduzierbar.

Verfahrensbedingt treten im Flanschbereich in Abhängigkeit vom Nachschiebeweg Aufdickungen auf, die bis zu 30% über der Ausgangsblechdicke liegen können. Diese Zunahme der Blechdicke ist annähernd konstant über den gesamten Flansch.

Durch das Nachschieben von Werkstoff entsteht eine Verfestigung im gesamten Werkstück, mit Ausnahme des unverformten Napfbodens beim Tiefziehen. Dieser Härteanstieg erfolgt ebenfalls nahezu gleichmäßig über den gesamten Flansch.

Die an den Versuchsteilen gemessenen Härtewerte lagen bis zu 40 % über der Ausgangshärte eines unverformten Vergleichsobjektes.

Für Versuchsteile, die innerhalb der Verfahrensgrenzen und unter gleichen Bedingungen hergestellt wurden, ist eine sehr gute Reproduzierbarkeit sowohl in Form- als auch in Maßhaltigkeit gegeben.

Aktualisiert: 2022-02-08

> findR *

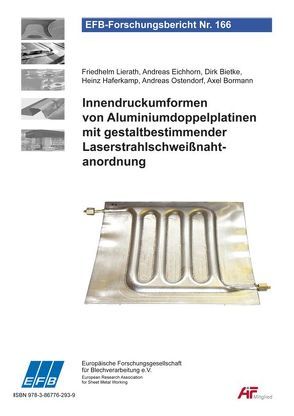

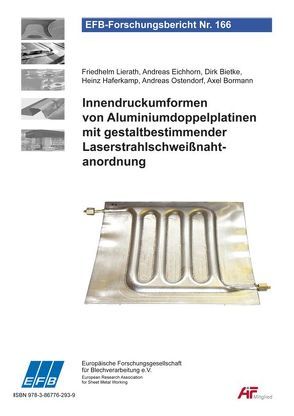

Im vorliegenden Abschlussbericht zum Forschungsvorhaben „Innendruckumformen von Aluminiumdoppelplatinen mit gestaltbestimmender Laserstrahlschweißnahtanordnung“ wird über neue Erkenntnisse zur Herstellung von Flachhohlformteilen durch die Fertigungsstufen „Schweißen“ und „Umformen“ berichtet.

Im schweißtechnischen Berichtsteil wird das Überlappschweißen von Aluminiumdoppelplatinen mit Laserstrahlung dargestellt. Dabei kamen CO2-Gaslaser bis 6 kW und Nd:YAG-Festkörperlaser bis 4 kW Strahlleistung zum Einsatz. Es wurde eine Prozesstechnik entwickelt, die das Erzeugen mäanderförmiger Schweißnähte aufeinanderliegender Bleche bei gleichzeitigem Spannen ermöglicht. Unter exakter Einhaltung der Prozessparameter ist eine nahezu ausschussfreie Fertigung von mediendichten Aluminiumdoppelplatinen möglich. Die Prozesssicherheit konnte dabei gegenüber dem Stand der Technik deutlich erhöht werden. Damit steht eine Technologie zum Überlappschweißen von Aluminiumplatinen aus Reinaluminium zur Verfügung, die eine Variation der Kanalformen für die Herstellung von Wärmetauscherprototypen in kurzer Zeit sicher stellt.

Im umformtechnischen Berichtsteil werden im Stand der Technik alternative Herstellungstechnologien für Flachhohlformteile dargestellt. Dabei werden sowohl mechanische als auch hydraulische Verfahren in die Betrachtungen einbezogen. Außerdem wird auf den gegenwärtigen Erkenntnisstand zum Umformen von geschweißten Aluminiumdoppelplatinen eingegangen.

Im Rahmen des Forschungsprojektes wurden zunächst umfangreiche Untersuchungen an Proben mit ausschließlich geradem Kanalverlauf (Gerade Zylinder) durchgeführt. Schwerpunkte waren die Analyse des Umformvorganges, die Kanalgeometrie sowie die Härte- und Wanddickenverteilung im Kanalquerschnitt. Mit den Erkenntnissen dieser Arbeiten wurden anschließend Untersuchungen an Proben mit gekrümmtem Schweißnahtverlauf durchgeführt. Es kamen 90°-gebogene, 180°-gebogene (2 parallele Zylinder) sowie 2x180°-gebogene Kanalverläufe (3 parallele Zylinder) zur Anwendung. Inhalt der Untersuchungen an Proben mit gekrümmtem Schweißnahtverlauf waren jeweils die Analyse der im Flanschbereich auftretenden Spannungen und deren Auswirkungen auf die Form- und Maßhaltigkeit des Werkstückes sowie die Ausbildung der Kanalgeometrie entlang des Kanalverlaufes unter verschiedenen Umformbedingungen. Abschließend wurden Untersuchungen an einem praxisnahen Werkstück durchgeführt. An diesem Beispielteil konnten Richtlinien zur Gestaltung der Umformbedingungen (Abstützungen im Flanschbereich, Höhenbegrenzungen usw.) unter Einbeziehung der sich ausbildenden Kanalgeometrien herausgearbeitet werden.

Mit den dargestellten Ergebnissen zur Umformung laserstrahlgeschweißter Aluminiumdoppelplatinen werden Möglichkeiten und Grenzen für die Anwendung dieser Technologie zur Herstellung von Flachhohlformteilen aufgezeigt. Darüberhinaus wurde eine Datenbasis (Innendrücke, Kanalquerschnitte, Umformbedingungen) für grundlegende Formen von Kanalverläufen geschaffen.

Aktualisiert: 2022-02-08

> findR *

Im Rahmen des Forschungsvorhabens „Kragenziehen an Tiefziehteilen" wurde untersucht, wie der Prozeß des Durchziehens von Kragen unter Einbeziehung des vorangegangenen Tiefziehprozesses der Ausgangsteileherstellung mit Hilfe der FEM zu modellieren und zu simulieren ist Die Ergebnisse der Simulation sollen Grundlage für die Auswahl von Verfahrensparametern und für Aussagen zum Umformergebnis beim Kragenziehen an Tiefziehteilen bilden.

Es wurde eine Strategie zur Lösung dieser Aufgabenstellung entwickelt und unter Nutzung des Programms PAM-STAMP realisiert. Der Lösungsweg besteht in der Aufteilung des Simulationsprozesses in zwei getrennte Stufen:

1. Simulation des Tiefziehens des Ausgangsteils Netzverfeinerung im Bereich des Vorlochs, um das Vorloch hinreichend genau beschreiben zu können

2. Einbringen des Vorlochs in das Ausgangsteil und Netzkorrektur am Vorlochrand Simulation des Durchziehens des Kragens, wobei Spannungs- und Verformungszustand des Ausgangsteils aus der 1. Stufe übernommen werden.

Zur Kalibrierung der FEM-Simulation und zur Verifikation der Simulationsergebnisse sind umfangreiche experimentelle Untersuchungen des Durchziehens runder Kragen in der Zarge rotationssymmetrischer Tiefziehteile sowie in der quasi-ebenen Zarge rechteckiger Tiefziehteile durchgeführt und ausgewertet worden. Insbesondere wurde dabei auch die maximal erreichbare Kragenhöhe bis zum Auftreten des Versagensfalles „Riß" experimentell ermittelt.

Der Vergleich der Ergebnisse von Experiment und Simulation lieferte eine gute Übereinstimmung. Für die erste Prozeßstufe, die Simulation des Tiefziehens des Ausgangsteils, war dies bereits in zahlreichen früheren Vergleichen zwischen experimentellen Ergebnissen und Simulationsergebnissen nachgewiesen worden.

Diese positiven Erfahrungen wurden hier bestätigt. Auch die Ergebnisse der Simulation der 2. Prozeßstufe, des Kragenziehens, zeigten ein gute Übereinstimmung zwischen Experiment und Simulation.

Die Verfahrensgrenzen des Prozesses des Kragenziehens in vorgeformten Ausgangsteilen werden hauptsächlich durch den Versagensfall „Einrisse im Kragen" bestimmt. Zur Untersuchung dieses Versagensfalles anhand der Simulationsergebnisse wurde der Deformationsverlauf des Kragens im Grenzformänderungsdiagramm (Forming Limit Diagram) betrachtet und mit den Grenzformänderungskurven für Einschnürung und Bruch verglichen. Risse können vorhergesagt werden, wenn die Deformationspfade bestimmter Kragenbereiche die Grenzformänderungskurven schneiden.

Der vorgeschlagene Lösungsweg zur Simulation des Gesamtprozesses „Kragenziehen an Tiefziehteilen" ist erfolgreich erprobt worden. Die Simulationsergebnisse sind anhand der obigen Modelle mit den experimentellen Ergebnissen verglichen und verifiziert worden. Die dabei gesammelten Erfahrungen ermöglichen es, diese Strategie allgemein auch auf andere Probleme und Aufgabenstellungen des Kragenziehens anzuwenden.

Aktualisiert: 2022-02-08

> findR *

Ziel des Vorhabens war es, die Vorhersage von Verfahrensgrenzen beim IHU auf Basis theoretischer Schädigungsansätze sowie das Aufzeigen von optimalen Lastpfaden mit der FEM zu ermöglichen.

Dabei sollte neben der Kostensenkung bei der Verfahrensauslegung einerseits die Prozesssicherheit erhöht werden und andererseits die Ausnutzung des gewählten Werkstoffes sowie die Bauteileigenschaften verbessert werden. Die beiden technisch bedeutenden Hauptversagensfälle "Bersten" und "Faltenbildung" standen dabei im Mittelpunkt der Betrachtung.

Zur Berechnung der Prozesscharakteristik für das Innenhochdruckumformen wurde ein Regler als eigenständiges Berechnungsmodul, das prinzipiell an ein beliebiges explizites FEM-Programmpaket angebunden werden kann, entwickelt. Dieser Regler basiert auf einer unscharfen Logik (Fuzzy Logic). Als Hauptkriterien des Reglers sind die kritische Faltenbildung im ungestützten Bereich des Rohres und die Normalgeschwindigkeit des Werkstoffes zur Matrize betrachtet worden. In diesem Projekt wurde das entwickelte Modul mit Hilfe der Benutzerschnittstellen VDLOAD und VUMAT an das explizite FEM-Programm ABAQUS/Explicit angebunden.

Die optimierten Lastpfade wurden für rotationssymmetrische und asymmetrische Nebenformelemente berechnet und im Experiment verifiziert. Mit den berechneten Lastpfaden konnten Gutteile ohne Auftreten der Versagensfälle Bersten und Falten ausgeformt werden.

Aktualisiert: 2022-02-08

> findR *

Die vorliegende Arbeit setzt sich mit der Ermittlung von Verfahrensparametern beim Innenhochdruckumformen von Hohlprofilen mit Nebenformelementen unter besonderer Berücksichtigung des Einsatzes von rohrförmigen Ausgangsteilen, die aus ebenen Feinblechplatinen hergestellt wurden, auseinander.

Zur Untersuchung kamen die Formelemente Umlaufende Sicke, Formelement Rechteck und Längssicke, wobei die Geometrie der Formelemente variiert wurde.

Bezüglich der Werkstoffe kamen der Edelstahl XS CrNi 1810, die Tiefziehstähle St 06 und St 14 und der mikrolegierte Stahl ZStE 340 zur Anwendung.

Im Rahmen dieser Arbeit wird eine Technologie zur Ausgangsteilherstellung aufgezeigt und entsprechend der verwendeten Werkstoffe beurteilt.

ln die Untersuchungen wurden das IHU mit axialem Nachschieben und das IHU ohne axiales Nachschieben mit einbezogen. Ziel dieser Untersuchungen ist die Feststellung, welche Formelementgeometrie sich ohne axiales Nachschieben bzw. welche FE-Geometrien sich nur mit axialem Nachschieben fertigen lassen.

Es werden die stofflichen und geometrischen Eigenschaften der ebenen Feinblechplatinen, der gerundeten und der umgeformten Rohre, wie beispielsweise die mechanischen Kennwerte des ebenen Bleches, die Ausgangsteil- und Endteilblechdicken bzw. die Härtewerte vor und nach der Umformung, ermittelt.

Dargestellt wird weiterhin ein Berechnungsansatz zur Ermittlung des theoretisch notwendigen Axialweges unter der Annahme der Oberflächengleichheit von Ausgangsrohr und umgeformtem Rohr. Dieser Ansatz wird, bezogen auf die unterschiedlichen Formelemente, hinsichtlich seiner Gültigkeit überprüft.

Für die Formelemente Umlaufende Sicke, Längssicke und Formelement Rechteck werden die Verfahrensparameter und Verfahrensgrenzen angegeben. Durch Regressionsanalysen konnten Ansätze zur Berechnung des notwendigen Innendruckes bzw. von erreichbaren Sickentiefen in Abhängigkeit vom Werkstoff ermittelt werden.

Versuchsbegleitend wurden zur Minimierung des Versuchsaufwandes und zum Abgleich IHU-spezifischer FE-Modelle Simulationen mittels der Finite Elemente Methode durchgeführt.

Aktualisiert: 2022-02-08

> findR *

Die vorliegende Arbeit setzt sich mit den Möglichkeiten des Umformens und Lochens mit lnnenhochdruck, insbesondere von Rohren mit über der Länge und dem Querschnitt unterschiedlichen stofflichen und geometrischen Eigenschaften (tailored tubes) auseinander. Es werden Ergebnisse bezüglich der Schwerpunkte Ausgangsteileigenschaften, Verfahrensgrundlagen, -parameter und -grenzen sowie Endteileigenschaften dargestellt.

Beim Innenhochdruckumformen von tailored tubes unterschiedlicher Wanddicke zeigten sich deutliche Grenzen des axialen Nachschiebens. Aufgrund der unterschiedlichen Steifigkeiten der Fügepartner kann Werkstoff aus Stabilitätsgründen nicht effektiv nachgeschoben werden. Aus diesem Grund sollte die Hauptumformzone, d.h. das auszuformende Nebenformelement innerhalb des verstärkten Rohrabschnittes liegen, wobei sich die Formänderungsgrenzen denen beim Innenhochdruckumformen durch Aufweiten nähern. Bei gleicher Wanddicke und unterschiedlichen Werkstoffen ist die Umformung weniger problematisch, da effektiv Werkstoff in die Umformzone nachgeschoben werden kann. Generell wird der für die Umformung notwendige Innendruck vom dickeren bzw. höherfesten Rohrabschnitt bestimmt, während die Umformgrenzen vom Rohrabschnitt mit der geringeren Wanddicke bzw.Festigkeit abhängen.

Das Innenhochdrucklochen ist in den Verfahrensvarianten Lochen mit Lochstempel und Lochen mit Lochring möglich, wobei aufgrund der Unterschiede in Lochvorgang und -ergebnis eine getrennte Bewertung notwendig ist. Beim Lochen mit Lochstempel ist die Ausbildung eines Einzuges nicht vermeidbar, allerdings kann dessen Größe durch die Höhe des Stützdruckes beeinflußt werden. Mit höherem Stützdrücken wachsen die Lochkräfte. Ein äquidistanter Lochstempel verbessert gegenüber einem Lochstempel mit ebener Stirnfläche die Lochergebnisse beträchtlich. Tailored Tubes mit gleicher Blechdicke lassen sich lassen sich gut lochen, bei tailored tubes mit unterschiedlichen Blechdicken und Querschweißnähten ist aufgrund des Dickensprunges ohne besondere Vorkehrungen kein erfolgreiches Lochen möglich. Mehrfachlochungen lassen sich bei dieser Variante durch ein druckbeaufschlagtes Zurückziehen des Stempels und Abdichten des Loches durch den Lochbutzen realisieren. Das Lochen mit Lochring ist mit geringen geometrischen Abweichungen verbunden. Es werden aber, im Vergleich zu den Stützdrücken beim Lochen mit Lochstempel, deutlich höhere Innendrücke für einen erfolgreichen Lochvorgang benötigt. ln vielen Fällen genügt zum Abstützen ein Stempel mit ebener Stirnfläche. Mit dieser Lochvariante lassen sich sowohl tailored tubes mit unterschiedlicher Blechdicke als auch mit unterschiedlicher Festigkeit relativ problemlos lochen. Als Variante für Mehrfachlochungen bietet sich das Lochen mit elastischem Kissen an.

Aktualisiert: 2022-02-08

> findR *

MEHR ANZEIGEN

Bücher von Lierath, Friedhelm

Sie suchen ein Buch oder Publikation vonLierath, Friedhelm ? Bei Buch findr finden Sie alle Bücher Lierath, Friedhelm.

Entdecken Sie neue Bücher oder Klassiker für Sie selbst oder zum Verschenken. Buch findr hat zahlreiche Bücher

von Lierath, Friedhelm im Sortiment. Nehmen Sie sich Zeit zum Stöbern und finden Sie das passende Buch oder die

Publiketion für Ihr Lesevergnügen oder Ihr Interessensgebiet. Stöbern Sie durch unser Angebot und finden Sie aus

unserer großen Auswahl das Buch, das Ihnen zusagt. Bei Buch findr finden Sie Romane, Ratgeber, wissenschaftliche und

populärwissenschaftliche Bücher uvm. Bestellen Sie Ihr Buch zu Ihrem Thema einfach online und lassen Sie es sich

bequem nach Hause schicken. Wir wünschen Ihnen schöne und entspannte Lesemomente mit Ihrem Buch

von Lierath, Friedhelm .

Lierath, Friedhelm - Große Auswahl an Publikationen bei Buch findr

Bei uns finden Sie Bücher aller beliebter Autoren, Neuerscheinungen, Bestseller genauso wie alte Schätze. Bücher

von Lierath, Friedhelm die Ihre Fantasie anregen und Bücher, die Sie weiterbilden und Ihnen wissenschaftliche Fakten

vermitteln. Ganz nach Ihrem Geschmack ist das passende Buch für Sie dabei. Finden Sie eine große Auswahl Bücher

verschiedenster Genres, Verlage, Schlagworte Genre bei Buchfindr:

Unser Repertoire umfasst Bücher von

Sie haben viele Möglichkeiten bei Buch findr die passenden Bücher für Ihr Lesevergnügen zu entdecken. Nutzen Sie

unsere Suchfunktionen, um zu stöbern und für Sie interessante Bücher in den unterschiedlichen Genres und Kategorien

zu finden. Neben Büchern von Lierath, Friedhelm und Büchern aus verschiedenen Kategorien finden Sie schnell und

einfach auch eine Auflistung thematisch passender Publikationen. Probieren Sie es aus, legen Sie jetzt los! Ihrem

Lesevergnügen steht nichts im Wege. Nutzen Sie die Vorteile Ihre Bücher online zu kaufen und bekommen Sie die

bestellten Bücher schnell und bequem zugestellt. Nehmen Sie sich die Zeit, online die Bücher Ihrer Wahl anzulesen,

Buchempfehlungen und Rezensionen zu studieren, Informationen zu Autoren zu lesen. Viel Spaß beim Lesen wünscht Ihnen

das Team von Buchfindr.