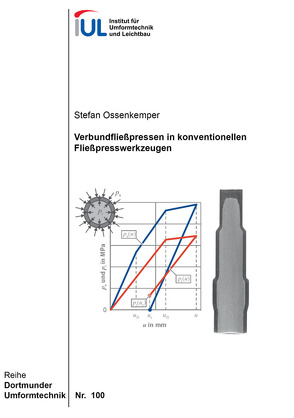

Verbundfließpressen in konventionellen Fließpresswerkzeugen

Stefan Ossenkemper

Im Rahmen dieser Arbeit wird die Herstellung von Verbundwellen mittels Voll-Vorwärts-Fließpressen von hybriden Halbzeugen in konventionellen Fließpresswerkzeugen untersucht. Die Untersuchungen fokussieren sich dabei vornehmlich auf die Werkstoffkombination Stahl-Aluminium. Die verwendeten Halbzeuge bestehen jeweils aus einem rückwärts-fließgepressten Napf mit einem eingelegten Leichtmetallkern. Aufgrund der umformtechnischen Herstellbarkeit ergibt sich hierbei eine sehr hohe Werkstoffeffizienz. Durch die gemeinsame Umformung der beiden Komponenten entsteht ein Verbund zwischen der äußeren Hülle und dem inneren Kern. Die Verbundeigenschaften werden analytisch, numerisch und experimentell auf die Schlussarten Kraft-, Stoff- und Formschluss untersucht. Ein entwickeltes analytisches Modell erlaubt die Abschätzung des Kraftschlusses in Abhängigkeit der Werkstoffkennwerte sowie der Prozessgrößen. Das entwickelte Modell konnte mittels Push-Out-Tests validiert werden.

Zur Erzeugung eines stoffschlüssigen Verbundes beim Verbundfließpressen bedarf es während der Umformung einer hinreichend großen Oberflächenvergrößerung sowie eines hohen Kontaktdrucks zwischen den beiden Komponenten. Durch den Einsatz numerischer Simulationen kann geprüft werden, unter welchen fertigungstechnischen Bedingungen die genannten Voraussetzungen erreicht werden können.

In die Verbundwellen eingebrachte Hinterschnitte auf Mikro- oder Makroebene erlauben die formschlüssige Fixierung des Kerns zur schlupffreien Übertragung von Drehmomenten. Die erreichbaren Verbundfestigkeiten werden hierbei ebenfalls mittels Push-Out-Tests bestimmt. Abschließende Untersuchungen zeigen die Übertragbarkeit der entwickelten Technologien auf alternative Werkstoffpaarungen.